與mig焊接相比,激光焊接不需要焊絲或焊劑,也可用于較薄的量規材料;最常用的螺紋緊固件可用于組裝和連接液壓成形構件的部件;本文帶來激光焊接技術及螺紋緊固件在液壓成型構件組裝中的應用。

一、激光焊接技術在液壓成型件裝配中的應用:

與mig焊接相比,激光焊接不需要焊絲或焊劑,并且組件的熱量輸入顯著降低,它也可用于較薄的量規材料。

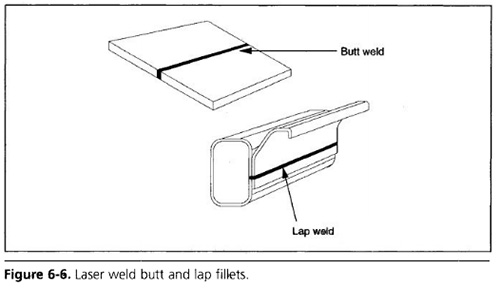

激光焊接在裝配過程中需要更精確的表面匹配,并且需要更高的資本支出。激光焊接產生的接頭類型可以是邊緣對接焊或平焊,如圖6-6所示。

搭接焊已經發展到可以成功應用于車身結構制造的地步。使用激光焊接將要焊接在一起的表面必須平整且彼此匹配,沒有任何間隙,即小于0.003英寸(0.08毫米)。

適當的部件設計和液壓成形過程中的足夠壓力將確保產生足夠的平面度。要焊接的部件的精確匹配還需要在關鍵區域進行適當的夾緊,以產生所需的最小表面間隙。

為夾緊和焊接設備設計具有所需間隙的激光焊接組件可能是一個相當大的挑戰。

二、螺紋緊固件在液壓成型構件組裝中的應用:

最常用的螺紋緊固件可用于組裝和連接液壓成形構件的部件。這里限制使用特定緊固件的主要限制是,通常只能從外表面進入管狀截面。

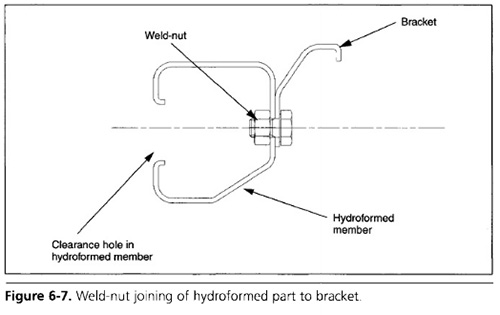

如圖6-7所示,焊接螺母或某些類型的鎖緊螺母只能在開口段的端部附近或在截面的另一側有間隙孔的區域使用。

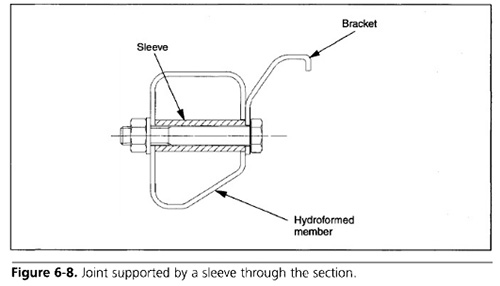

需要更高剛度和強度的螺栓連接可以基于圖6-8所示的裝配方法。

用這種方法,較長的螺栓穿過整個截面,螺栓周圍的空隙承受螺母擰緊產生的壓縮載荷。如果沒有套筒,液壓成形部分可能會塌陷和變形。也可以使用特殊的帶肩螺栓代替套筒。

在液壓成形過程中,可以對不同直徑的平孔和擠壓孔(帶翻轉法蘭的孔)進行液壓穿孔。

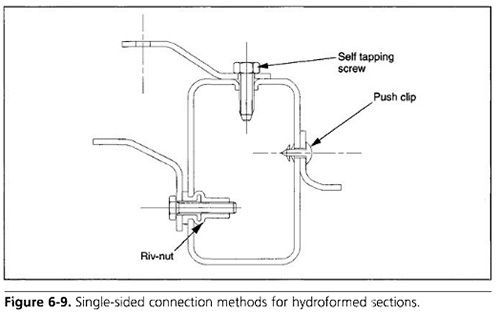

生產中的部件有40個以上的水培孔。平孔適用于鉗口、焊接螺母、單面螺紋嵌件(RIV螺母)、推夾和“圣誕樹”型壓緊夾。擠壓孔提供額外的螺紋嚙合,適用于自攻螺釘。

圖6-9顯示了將其他組件連接到液壓成形截面的各種方法,可從截面外部進入。

選擇合適的連接方法通常基于以下要求:

1)所需強度,

2)易于工廠組裝,

3)便于維修或更換時的組裝和拆卸,以及

4)緊固件及裝配作業總成本。

【興迪源機械液壓成形技術優勢】

興迪源機械(Xingdi Machinery)是一家專注流體壓力成形技術的鍛壓設備制造企業。自2007年創立以來,公司一直致力于內高壓成形的技術創新和產品研發。主營產品范圍從生產普通液壓設備,現今發展至生產、研發國內頂尖流體壓力成形技術的鍛壓設備。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,公司已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

一家專注流體壓力成形技術

一家專注流體壓力成形技術