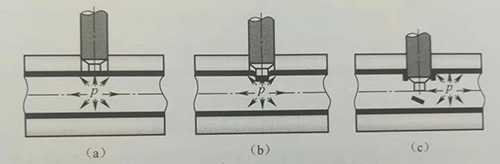

在內高壓成形和液壓沖孔的基礎上,發(fā)展起來了液壓沖孔一翻邊復合技術。其實質是以高壓液體介質代替剛性凹模作為支撐,在保持管內具有一定壓力的條件下,首先沖出一個所需形狀的孔,并隨沖頭繼續(xù)下行,將孔周圍材料翻成直邊,如圖7-36所示。本文興迪源機械帶來液壓沖孔一翻邊復合技術解析。

一、液壓沖孔一翻邊復合成形的優(yōu)勢:

液壓沖孔一翻邊復合成形具有以下三方面優(yōu)勢:

①以高壓液體為支撐凹模,避免了無凹模翻邊產生的嚴重塌陷;

②生產工序少、效率高;

③高壓液體為支撐,翻邊孔口邊緣質量好。成形過程受翻邊系數、內壓和沖頭形狀嚴重影響。

圖7-36液壓沖孔一翻邊過程示意圖

(a)管壁貼膜初始狀態(tài);(b)液壓沖孔;(c)翻邊。

二、不同翻邊系數條件下的孔口邊緣開裂程度:

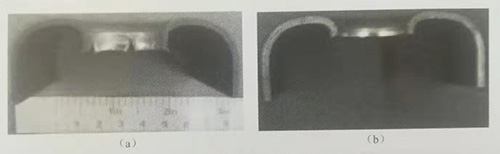

翻邊系數(k=d/D)不同,材料被拉伸程度不同,孔口邊緣開裂程度也就不同。翻邊系數越小,孔口邊緣變形越大,越容易出現開裂。圖7-37為不同翻邊系數條件下的翻邊剖面照片。

當內壓為50MPa,翻邊系數較小(翻邊系數k=0.5)時,孔口邊緣開裂比較嚴重,翻邊高度方向裂紋長度也很大,約占翻邊直壁段高度的2/3。

隨著翻邊系數增大,翻邊高度方向裂紋長度逐漸減小。當翻邊系數k=0.8時,無開裂發(fā)生,孔口邊緣質量良好。

圖7-37不同翻邊系數下翻邊孔剖面照片

(a)翻邊系數k=0.5;(b)翻邊系數k=0.8。

三、不同內壓下的翻邊高度:

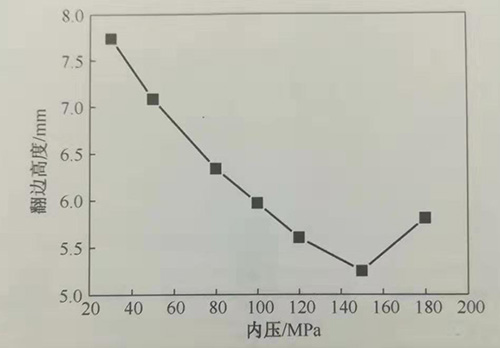

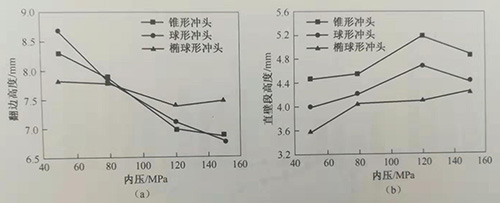

圖7-38為液壓沖孔一翻邊過程的翻邊高度隨內壓變化。當內壓小于150MPa時,翻邊高度隨內壓的升高而減小。這是因為沖頭與模具之間存在間隙,懸空區(qū)會在內壓作用下發(fā)生脹形,并且沖頭在內壓作用下也會略有后退,進而導致翻邊高度降低。

當內壓進一步增加,外凸變形則會導致翻邊不規(guī)則。盡管內壓增加到一定程度會導致翻邊孔邊緣開裂,但在內壓小于120MPa時,直壁段高度隨內壓的升高而增大。在內壓高于150MPa后,沖孔前懸空區(qū)材料發(fā)生較大的塑性變形,加劇了翻邊直壁段沿孔周分布不均,平均直壁段高度則隨內壓升高而增加。

圖7-38不同內壓下的翻邊高度

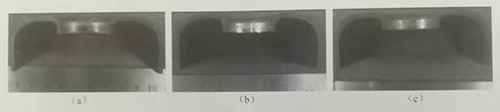

由于沖頭形狀改變了翻邊孔材料流動形式,不同形狀沖頭翻邊孔質量不同。圖7-39為不同沖頭形狀時的翻邊孔剖面照片,工藝條件分別為內壓80MPa,孔徑20mm,翻邊系數0.6。

采用錐形沖頭所得翻邊孔口邊緣開裂較嚴重,裂紋貫穿沖孔斷面的撕裂帶和光亮帶。球形沖頭和橢球形沖頭所得翻邊孔口邊緣質量較好,僅有輕微開裂,且裂紋只存在于沖孔斷面的撕裂帶,并未延伸至光亮帶。橢球形沖頭的孔口邊緣質量優(yōu)于球形沖頭翻邊質量。

圖7-39不同沖頭形狀下翻邊孔削面照片

a)錐形沖頭:(b)球形沖頭;(c)橢球形沖頭。

圖7-40為不同沖頭形狀時的翻邊高度與內壓的關系。當內壓為50MPa時,球形沖頭的翻邊總高度最大,但直壁段高度卻不是最大,因為球形沖頭在此壓力時,塌角深度也最大;橢球形沖頭的翻邊總高度和直壁段高度均最小。

隨著內壓增加,當內壓為80MPa時,三種沖頭的翻邊總高度相差不大,但錐形沖頭的直壁段高度大于后兩者。

隨著內壓繼續(xù)增加,內壓為150MPa時的錐形沖頭和球形沖頭翻邊總高度相近。

圖7-40不同沖頭形狀的翻邊高度與內壓的關系

(a)總高度;(b)直壁段高度。

由于橢球形沖頭翻邊時塌角深度相對較大,因此具有較大的翻邊總高度。由于相對采用錐形沖頭,采用球形和橢球形沖頭對懸空區(qū)變形的限制作用較小,對塌陷的抑制也相對較弱,因此在不同壓力下采用錐形沖頭獲得的翻邊直壁段長度均是最大的。也就是說,可以采用錐形沖頭來獲得更大的直壁段高度。

【興迪源機械液壓成形技術優(yōu)勢】

興迪源機械嚴格按照ISO國際標準質量管理體系和5S管理標準進行質量監(jiān)控和內部管理。建立有 “河南省流體壓力成形智能裝備工程技術研究中心”,核心團隊由數10名博士、碩士和各高等院校金屬成形專家教授組成,專注于液壓成形核心技術和產品工藝研發(fā)。

興迪源機械與中國科學院金屬研究所、南京航空航天大學等院校開展長期的產、學、研合作,并共同設立了“液壓成形技術產業(yè)化示范基地”,時刻跟蹤國內外領先技術,不斷提升“興迪源”液壓設備品牌價值。

部分文段和圖片摘自:

《現代液壓成形技術》

作者:苑世劍

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯系刪除

一家專注流體壓力成形技術

一家專注流體壓力成形技術