【作 者】袁海兵;陳榮;朱衛;楊益;李明明;秦國琛

【前 言】

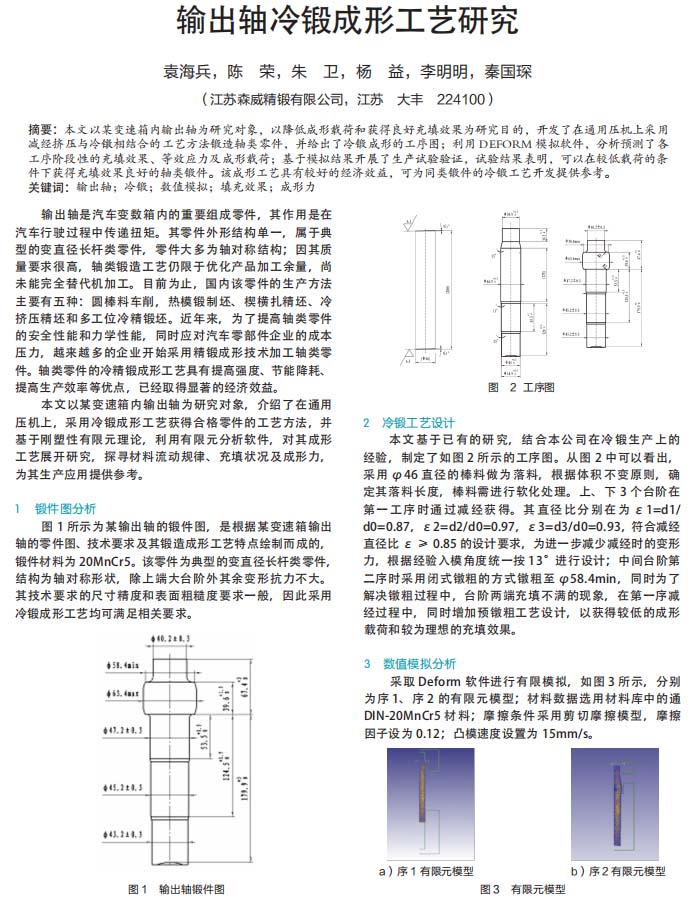

輸出軸是汽車變數箱內的重要組成零件,其作用是在汽車行駛過程中傳遞扭矩。其零件外形結構單一,屬于典型的變直徑長桿類零件,零件大多為軸對稱結構;因其質量要求很高,軸類鍛造工藝仍限于優化產品加工余量,尚未能完全替代機加工。目前為止,國內該零件的生產方法主要有五種:圓棒料車削,熱模鍛制坯、楔橫扎精坯、冷擠壓精坯和多工位冷精鍛坯。近年來,為了提高軸類零件的安全性能和力學性能,同時應對汽車零部件企業的成本壓力,越來越多的企業開始采用精鍛成形技術加工軸類零件。軸類零件的冷精鍛成形工藝具有提高強度、節能降耗、提高生產效率等優點,已經取得顯著的經濟效益。

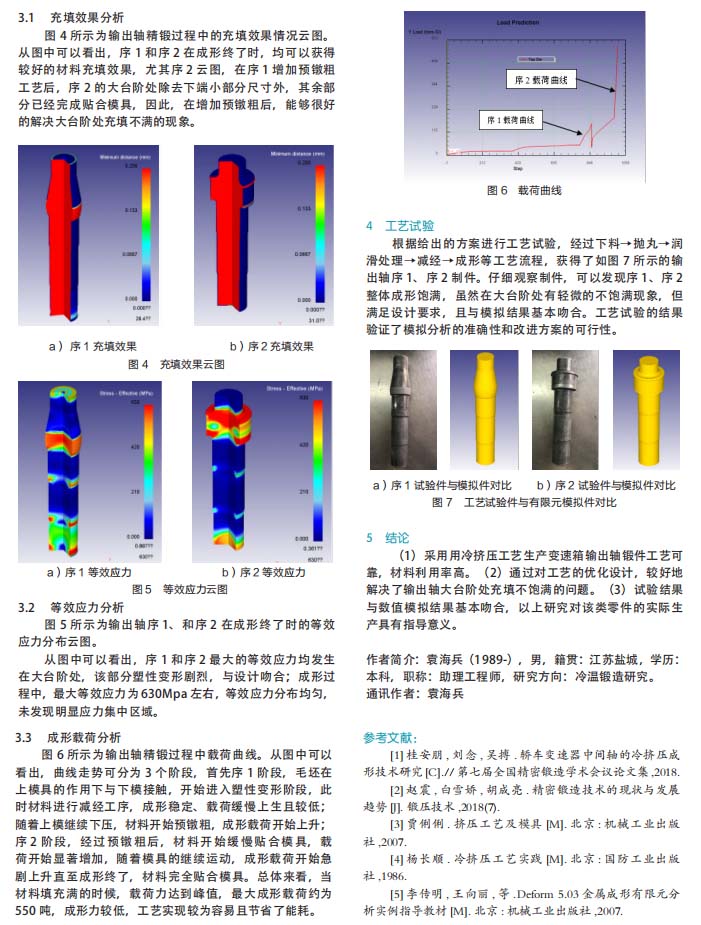

本文以某變速箱內輸出軸為研究對象,介紹了在通用壓機上,采用冷鍛成形工藝獲得合格零件的工藝方法,并基于剛塑性有限元理論,利用有限元分析軟件,對其成形工藝展開研究,探尋材料流動規律、充填狀況及成形力,為其生產應用提供參考。

【結 論】

(1)采用用冷擠壓工藝生產變速箱輸出軸鍛件工藝可靠,材料利用率高。

(2)通過對工藝的優化設計,較好地解決了輸出軸大臺階處充填不飽滿的問題。

(3)試驗結果與數值模擬結果基本吻合,以上研究對該類零件的實際生產具有指導意義。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術