【作 者】盧熠;羅鴻飛;吳永安;王華東

【前 言】

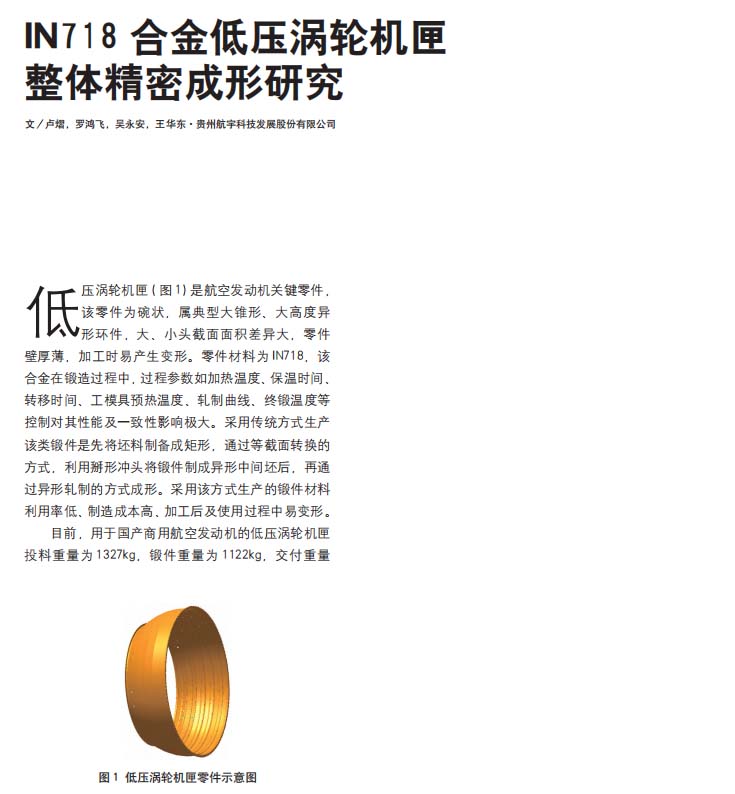

低壓渦輪機匣 ( 圖 1) 是航空發動機關鍵零件,該零件為碗狀,屬典型大錐形、大高度異形環件,大、小頭截面面積差異大,零件壁厚薄,加工時易產生變形。零件材料為 IN718,該合金在鍛造過程中,過程參數如加熱溫度、保溫時間、轉移時間、工模具預熱溫度、軋制曲線、終鍛溫度等控制對其性能及一致性影響極大。采用傳統方式生產該類鍛件是先將坯料制備成矩形,通過等截面轉換的方式,利用掰形沖頭將鍛件制成異形中間坯后,再通過異形軋制的方式成形。采用該方式生產的鍛件材料利用率低、制造成本高、加工后及使用過程中易變形。

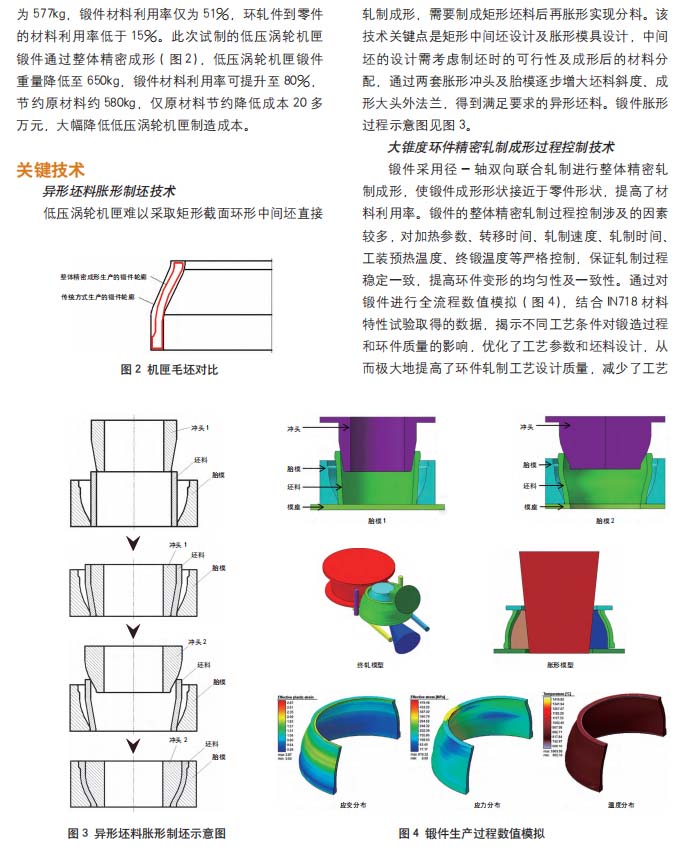

目前,用于國產商用航空發動機的低壓渦輪機匣投料重量為 1327kg,鍛件重量為 1122kg,交付重量為 577kg,鍛件材料利用率僅為 51%,環軋件到零件的材料利用率低于 15%。此次試制的低壓渦輪機匣鍛件通過整體精密成形 ( 圖 2),低壓渦輪機匣鍛件重量降低至 650kg,鍛件材料利用率可提升至 80%,節約原材料約 580kg,僅原材料節約降低成本 20 多萬元,大幅降低低壓渦輪機匣制造成本。

【結 論】

經生產實踐驗證,異形坯料脹形制坯技術、大錐度環件精密軋制成形過程控制技術以及大錐度精密環件低應力制造技術生產的低壓渦輪機匣鍛件,成形效果良好,尺寸滿足零件加工要求,鍛件應力分布均勻,組織均勻良好。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術