【作 者】韓光超;呂佩;萬煒強;柏偉;徐林紅;劉富初

【引 言】

近年來,隨著微型化產品在醫療器械、航空航天和精密設備等領域的應用需求不斷增加,產品的微型化發展趨勢日趨明顯[1]。但由于金屬材料在微成形過程中表現出明顯的“尺寸效應”,會直接影響金屬零件的微成形性能。這使得結合電場、磁場和超聲場的特種能場輔助成形工藝受到廣泛關注,其中超聲輔助微塑性成形工藝具有降低成形載荷、提高表面質量和增強材料成形性能等優點。

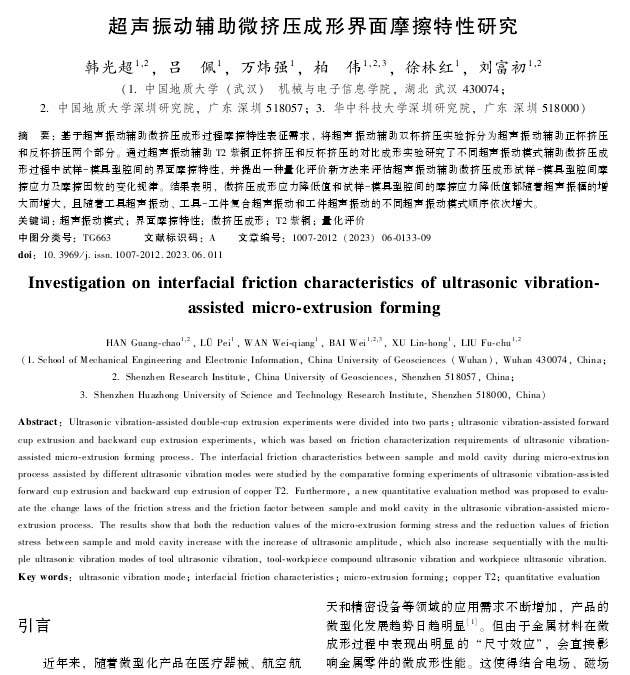

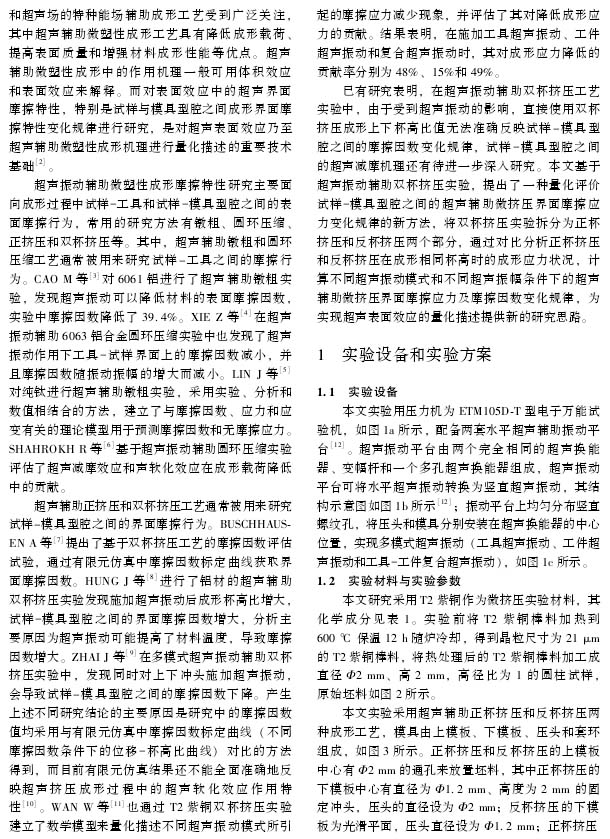

超聲輔助微塑性成形中的作用機理一般可用體積效應和表面效應來解釋。而對表面效應中的超聲界面摩擦特性,特別是試樣與模具型腔之間成形界面摩擦特性變化規律進行研究,是對超聲表面效應乃至超聲輔助微塑性成形機理進行量化描述的重要技術基礎[2]。

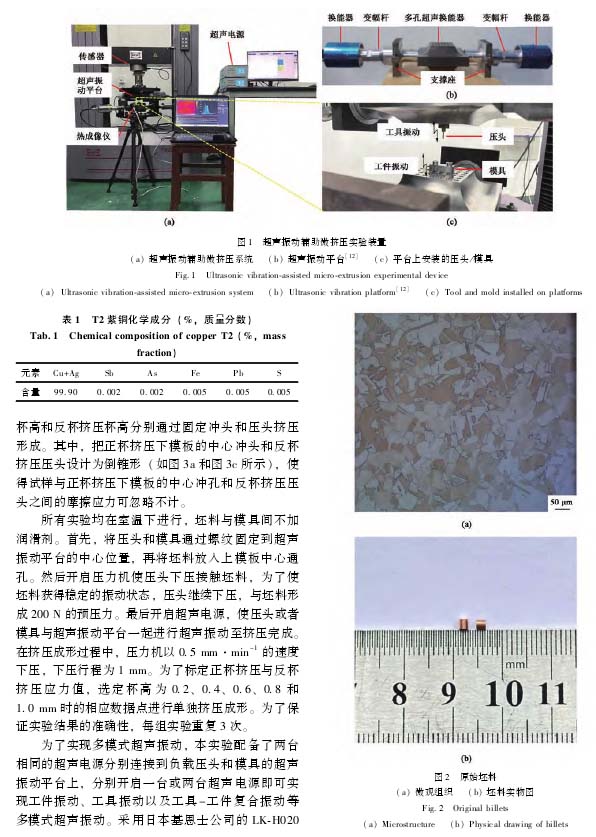

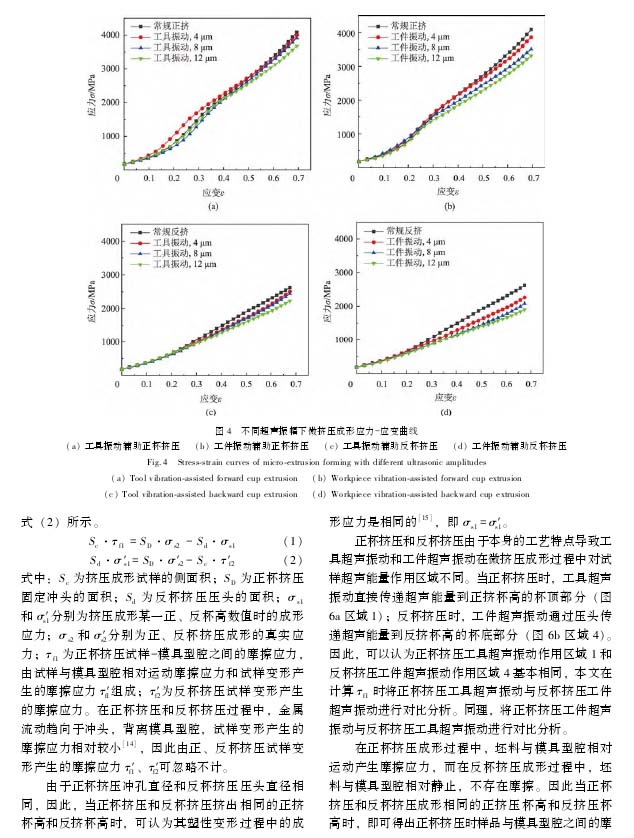

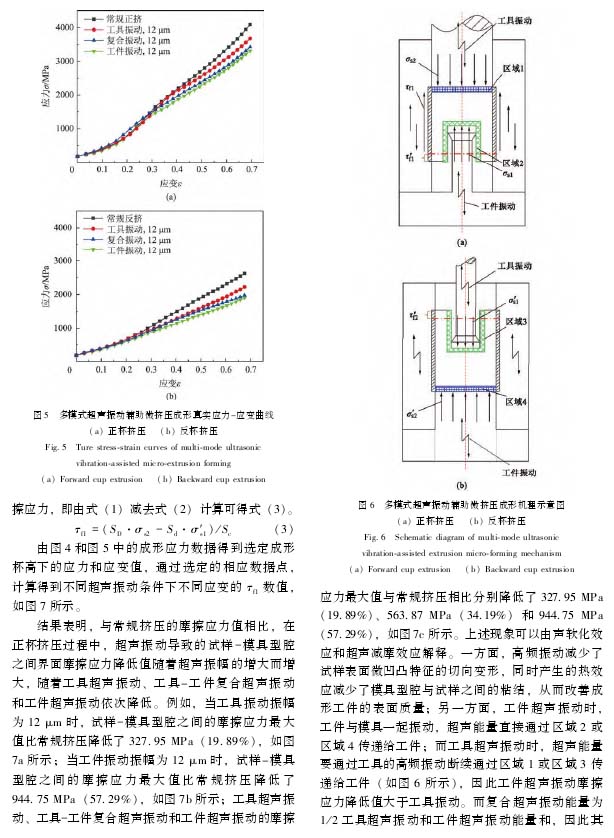

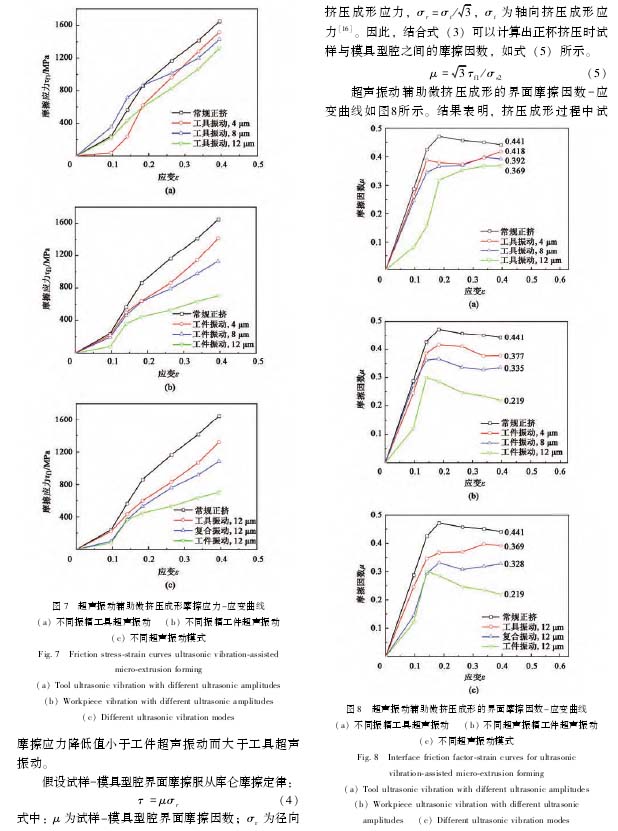

本文基于超聲振動輔助雙杯擠壓實驗,提出了一種量化評價試樣一模具型腔之間的超聲輔助微擠壓界面摩擦應力變化規律的新方法,將雙杯擠壓實驗拆分為正杯擠壓和反杯擠壓兩個部分,通過對比分析正杯擠壓和反杯擠壓在成形相同杯高時的成形應力狀況,計算不同超聲振動模式和不同超聲振幅條件下的超聲輔助微擠壓界面摩擦應力及摩擦因數變化規律,為實現超聲表面效應的量化描述提供新的研究思路。

【結 論】

(1)本文提出了一種基于超聲振動輔助正杯擠壓和反杯擠壓對比實驗的量化評價試樣與模具型腔之間摩擦應力及摩擦因數變化規律的新方法,為量化描述超聲振動輔助微擠壓成形過程中的超聲減摩效應提供了新的思路。

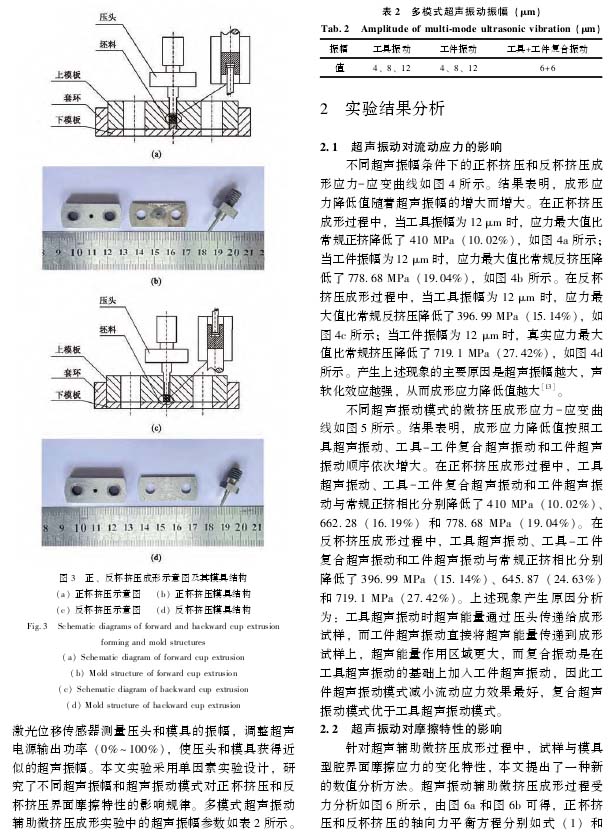

(2)在多模式超聲振動輔助微擠壓成形過程中,試樣一模具型腔界面摩擦應力隨超聲振幅的增大而減小,且隨工具超聲振動、工具一工件復合超聲振動、工件超聲振動依次減小。

(3)在超聲振動輔助微擠壓成形過程中試樣-模具型腔界面摩擦因數是不斷變化的。摩擦因數隨應變的增加而迅速增大,然后再減小,最后趨于平緩。

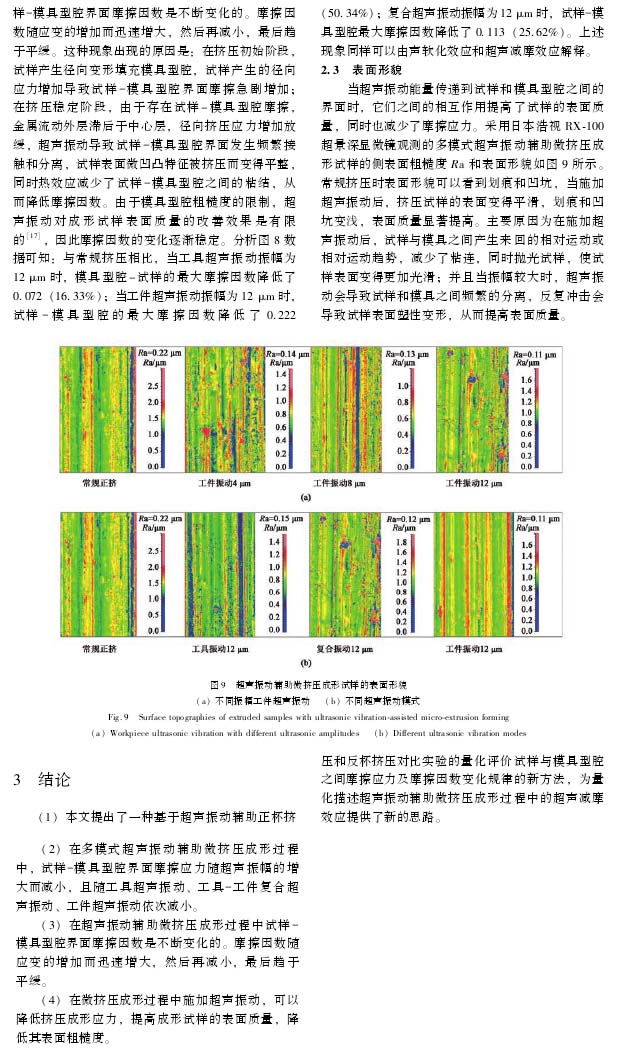

(4)在微擠壓成形過程中施加超聲振動,可以降低擠壓成形應力,提高成形試樣的表面質量,降低其表面粗糙度。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術