再生功能的平衡閥能在需要縮短油缸伸出時間的控制中使用,同時不需要增加油泵的流量。除了具有再生功能,對于無桿腔及有桿腔(參見原理圖),這些閥還常常具有“雙向平衡”的功能。本文興迪源機械帶來具有再生功能的平衡閥及帶制動解鎖的單向平衡閥詳解。

一、具有再生功能的平衡閥原理應用:

再生功能的平衡閥能在需要縮短油缸伸出時間的控制中使用,同時不需要增加油泵的流量。除了具有再生功能,對于無桿腔及有桿腔(參見原理圖),這些閥還常常具有“雙向平衡”的功能。

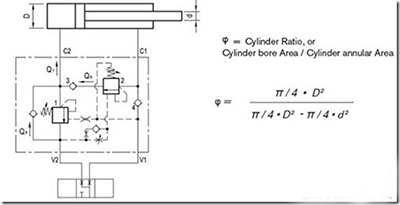

當泵的流量進入無桿腔一側(C2)時油缸外伸;而從這張原理圖上可看到:只有當旁通閥(2)先導打開后,油缸才可能外伸;實際上,閥(2)是有桿腔一側的平衡閥,由于它既有無桿腔的壓力,也有有桿腔的壓力,因此必須為“完全平衡式”或CCAP型。在油缸外伸的過程中,輸入油缸的總流量(Qt),等于來自泵的流量(Qp)加上來自油缸有桿腔的流量(Qr),并可以用以下公式進行計算:

輸入油缸的總流量(Qt) Qt = ( Qp+Qr ), 而且(Qt = Qp* D 2/d 2)

再生流量(Qr),或通過閥(2)的旁路流量 Qr= Qp / (φ -1)

實例:

a)油缸的缸徑比φ =2, Qr = Qp, 再生流量=油泵的流量,而且

Qt = 2*Qp, 總流量=油泵流量的兩倍

在這種情況下,對于給定的泵流量,油缸向外伸出的速度將加倍:而相比之下,非再生性回路的與縮回速度則相等。

b)油缸的缸徑比φ = 1.5, Qr = 2*Qp, 再生流量 = 油泵流量的兩倍,而且

Qt = 3*Qp, 總流量 = 油泵流量的三倍

在本例(b)中,對于給定的泵流量,油缸外伸的速度,為非再生回路速度的三倍。

注釋:通過公式a.m.與例子(b)可見,當缸徑比φ的數(shù)值小于2:1時(也即當有桿腔的截面積大于50%的無桿腔截面積,或當活塞桿直徑相比缸體直徑而言相對較小),通過再生回路,就能獲得相對于泵的流量非常高的流量。

確定實際可能的流量值Qr十分重要,以便安裝合適尺寸的管道與軟管,并避免與之緊密相關的壓力損失。給予同樣的道理,我們還建議將再生閥安裝在靠近油缸的位置,以便使連接軟管和管道盡可能短。

B)受控再生模式的再生閥

在很多實際運用中,需要或有必要具備以下二個條件:

a) 用于油缸更快速伸出的再生模式,縮短。

b) 有桿腔向油箱排油,采用非再生模式,

–可能需要達到最大的推力,需要油缸的提供最大的推力

–如果需要進行精細的控制,則也可能需要較低的運動速度。

具有上述特性的多種閥組,并可分為(1)和(2)兩個主要產品族;

1) 壓力敏感性再生模式;

2) 定制型再生模式

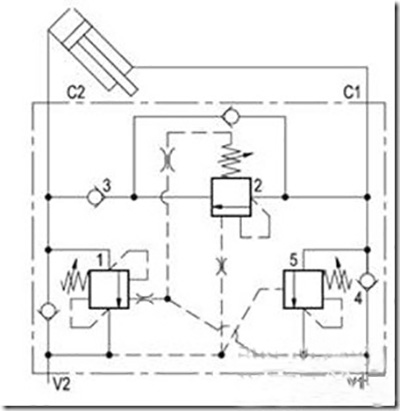

1) 壓力敏感的再生模式

當為油缸供液的V2 — C2管路中的壓力達到了設定的壓力時,這些閥組就自動切換再生模式為非再生模式:

當活塞桿開始外伸時,V2的先導壓力首先打開旁通閥(2),啟動再生回路。隨著活塞桿的外伸,如果遇到較高的阻力(需要推動更大的負載),則V2 –C2管路上的主壓力就上升;而當阻力足夠大時,閥(5)也被先導油開啟。這樣,來自油缸有桿腔的流量經(jīng)V1無阻尼流回油箱,從而自動切斷了再生模式。此時油缸活塞桿以低速(泵流量的速度)繼續(xù)外伸,無桿腔都充滿管路壓力油有桿腔無背壓,因而將產生最大的推力。

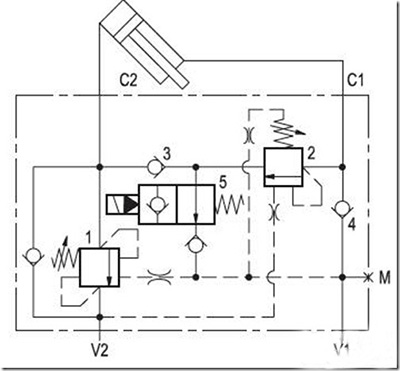

2) 定制型再生模式

這些閥能夠在各種情況下,以泵流量的速度(或低速)進行運動控制,以便進行精密控制,還能在負載需要和允許的條件下,參與到油缸快速伸出的再生模式中,具有更短的工作周期;正常情況下,只有油缸活塞桿空載伸出時,才由操作員手動啟用再生模式。

平衡閥(2)與單向閥(3)之間的旁通油路,則起到將有桿腔的油液經(jīng)主控閥輸送到V1和郵箱的作用;在原理圖中,這一通路由一個敞開的電磁閥控制;油缸的正常外伸不必采用再生模式,有桿腔的油液流經(jīng)閥(2)和閥(5),并通過MCV進入閥V1和郵箱。根據(jù)需要,可使閥(5)通電并關閉,從而啟動再生模式;強迫有桿腔的油液經(jīng)過閥(2),并加入來自閥(1)的油泵流量中。

二、帶制動解鎖的單向平衡閥原理及應用:

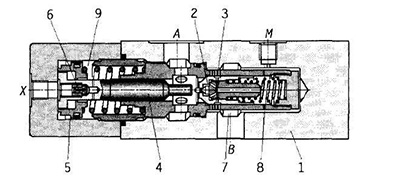

這些閥組合了先導輔控式平衡閥和經(jīng)C3端口進行制動的梭閥的功能;它們能用在兩側等截面、并帶有超限負載和彈簧加載保持制動功能(典型的設備,是由液壓馬達驅動的絞盤)的執(zhí)行器上。

在絞盤回路中,當負載下降時,由超限負載所引起的壓力保持不變,可將先導比R選得盡可能高,以便加快速度并節(jié)省能量。但必須考慮到的是,打開平衡閥所需的“先導壓力”,必須始終“高于”制動解鎖壓力(一般為15~20bar)。實際上,當負載開始下降時,建立的先導管路壓力必須達到制動卸荷的壓力設定值,才能打開平衡閥,并使馬達開始轉動。對于液壓馬達而言,打開平衡閥所需的先導壓力值可由以下公式計算得到:

Ppil = ( Pt-Pload ) / ( R+1 )

最低先導壓力(Ppil)為: (Ppilmin)= ( Pt – Ploadmax ) / ( R+1 )

這里:

Pt = 壓力設定值(溢流閥設定)

Pload = 負載所引起的壓力

R = 先導比

舉例:

Ploadmax =170bar ( f負載所引起壓力的最大預期值)

Pt = 325bar (> 1.3*170 bar )

R = 8:1 ( 先導比 )

制動卸荷壓力 > = 17 bar

(Ppilmin) = (350-170) / (8+1) bar = 20bar > 17bar

由于最低先導壓力大于17bar,因此所選的平衡閥,相關參數(shù)為R=8:1 且Pt=350bar,符合正確的下降順序要求。

如果不符合要求,就應當選擇其它的先導比或壓力值。

【興迪源機械液壓成形優(yōu)勢】

公司嚴格按照ISO國際標準質量管理體系和5S管理標準進行質量監(jiān)控和內部管理。建立有 “河南省流體壓力成形智能裝備工程技術研究中心”,核心團隊由數(shù)10名博士、碩士和各高等院校金屬成形專家教授組成,專注于液壓成形核心技術和產品工藝研發(fā)。

公司與中國科學院金屬研究所、南京航空航天大學等院校開展長期的產、學、研合作,并共同設立了“液壓成形技術產業(yè)化示范基地”,時刻跟蹤國內外領先技術,不斷提升“興迪源”液壓設備品牌價值。

一家專注流體壓力成形技術

一家專注流體壓力成形技術