【作 者】肖乾坤;朱政強;李銘鋒

【前 言】

近年來新能源汽車發(fā)展迅速,被認為有望逐步取代傳統(tǒng)油耗汽車[1-2]。而新能源的發(fā)展離不開動力電池電芯的開發(fā),紫銅因其良好的導電、導熱、耐蝕性和延展性[3],且力學性能和加工性能良好,被廣泛地應(yīng)用于新能源電池領(lǐng)域,此外紫銅在電氣、機械制造、國防以及通信等領(lǐng)域有廣泛應(yīng)用[4-5],因此紫銅的焊接具有重大的研究價值。攪拌摩擦焊[6-7]( FSSW)是一種很有前途的固態(tài)工藝,其接頭的機械性能接近于電阻點焊[8]( RSW),但是其焊接時間(2~5)長于RSW ( 0.1一0.3 s),而RSW則能耗較高。超聲波焊接則具有能耗較低(每次焊接0.8~1.6 kJ)和焊接時間短(0.2~0.6 s)的優(yōu)點,能有效降低成本。

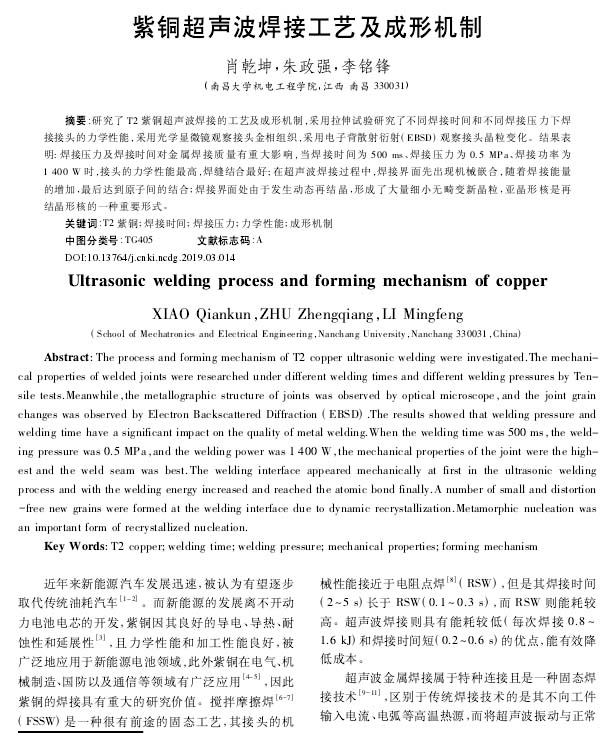

超聲波金屬焊接屬于特種連接且是一種固態(tài)焊接技術(shù)[9-11],區(qū)別于傳統(tǒng)焊接技術(shù)的是其不向工件輸入電流、電弧等高溫熱源,而將超聲波振動與正常的夾緊力相結(jié)合,將超聲能量轉(zhuǎn)化為金屬界面間的摩擦能,進而實現(xiàn)有限的升溫,最終實現(xiàn)2種母材達到原子間結(jié)合的一種連接技術(shù)[12]。

本文通過力學性能分析及金相分析,研究焊接時間和焊接壓力對焊接質(zhì)量的影響,通過EBSD檢測研究其成形原理。

【結(jié) 論】

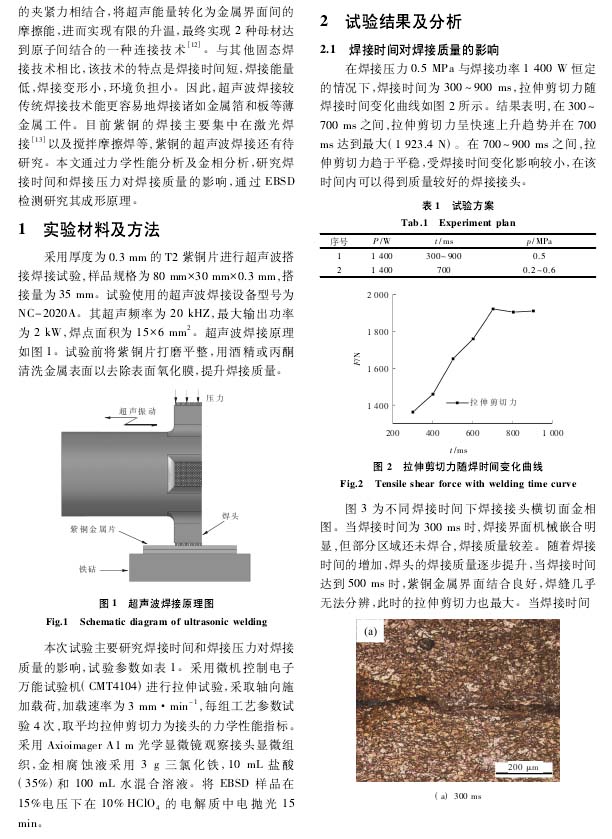

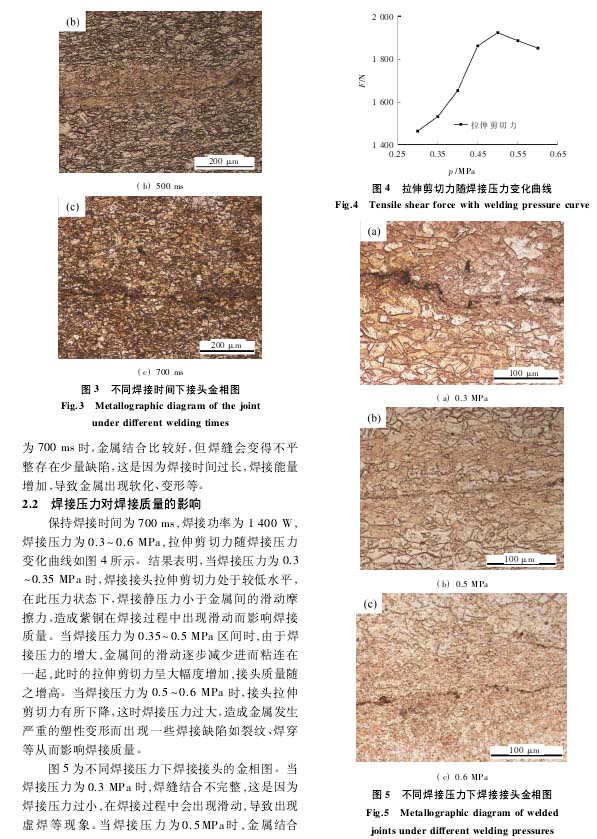

(1)通過力學性能及金相分析得到0.3 mm紫銅超聲波焊接最佳工藝參數(shù)為:焊接壓力0.5 MPa、焊接時間700 ms、功率1400W。

(2)焊接時間與焊接壓力對焊接質(zhì)量的影響很大。較短的焊接時間力學性能較差,接頭界面明顯未完全結(jié)合;較高的焊接壓力會導致金屬發(fā)生嚴重的塑性變形,從而形成部分缺陷(裂紋、焊穿等)降低接頭質(zhì)量。

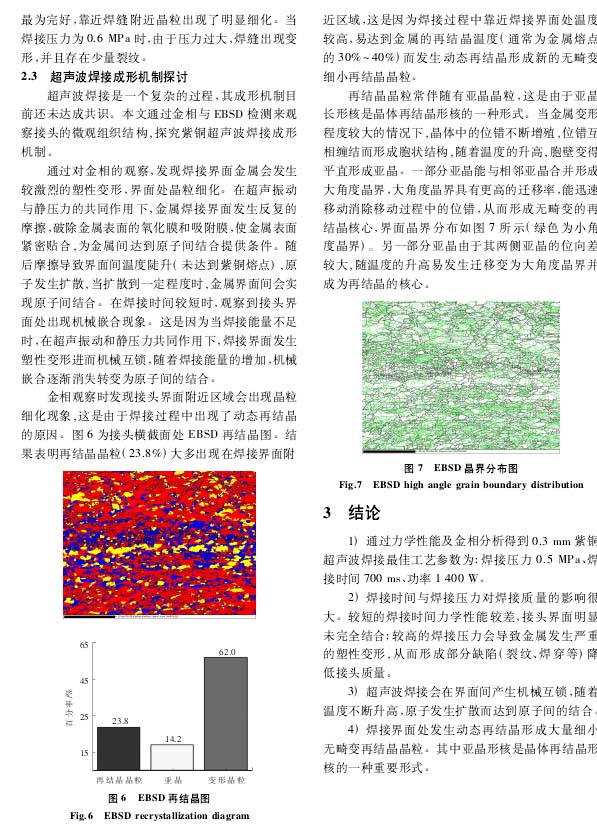

(3)超聲波焊接會在界面間產(chǎn)生機械互鎖,隨著溫度不斷升高,原子發(fā)生擴散而達到原子間的結(jié)合。

(4)焊接界面處發(fā)生動態(tài)再結(jié)晶形成大量細小無畸變再結(jié)晶晶粒。其中亞晶形核是晶體再結(jié)晶形核的一種重要形式。

以下是正文:

一家專注流體壓力成形技術(shù)

一家專注流體壓力成形技術(shù)