板料液壓成形分為充液拉深成形液體凸模拉深技術。充液拉深是用液體介質代替凹模,而液體凸模拉深是以液體介質作為凸模。本文興迪源機械帶來板料液壓成形技術的特點及發展現狀詳解。

一、板料液壓成形技術的特點:

板料液壓成形分為充液拉深成形液體凸模拉深技術。充液拉深是用液體介質代替凹模,而液體凸模拉深是以液體介質作為凸模。

充液拉深主要優點是提高成形極限和減少成形道次。

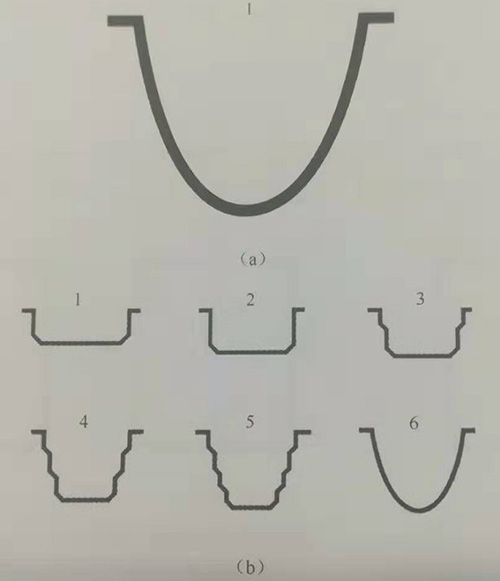

對于圖(a)所示錐形零件,采用普通拉深工藝需要6道次(圖(b))和6套模具,而且各道次之間還需要退火;而采用充液拉深工藝僅需要1道次,大大簡化了工藝和節約模具費用。

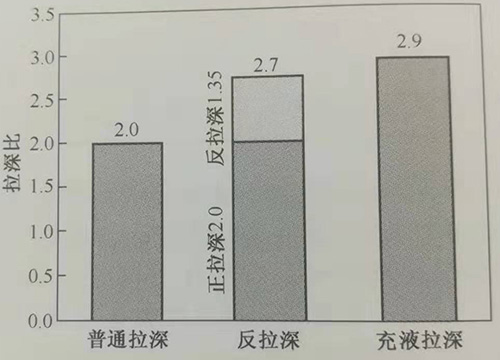

對于圓筒形件普通拉深1個道次最大拉深比為2,而充液拉深1個道次拉深比可達2.9,如圖(c)所示。

充液拉深與普通拉深的道次比較(a)充液拉深;(b)

圖(c)幾種工藝的拉深比

液體凸模拉深主要優點是可以一道次成形深度較大的復雜型面零件,由于在成形的最后階段可以通過高壓液體(相當于柔性凸模)整形使得板料完全貼靠模具,因此可以成形出帶有較小過渡圓角的復雜空間曲面。

板料液壓成形技術的主要缺點:

①生產效率偏低。由于液體充放需要時間,因此成形周期比普通拉深長。在汽車工業,一般適用于小批量高檔轎車的復雜零件或高強鋼成形。在國防工業中適合于鋁合金等低塑性材料復雜型面零件的成形。

②設備噸位大。由于液體反力的作用,拉深同樣尺寸的零件所需要的成形力大于普通拉深。

二、板料液壓成形技術的發展現狀:

早在1890年,類似于充液拉深成形的方法是在板材與液體間用一層橡膠膜將二者隔離開,靠液壓力作用于橡膠膜上來壓住坯料起壓邊作用,抑制起皺,坯料隨凸模壓入而貼模成形。該成形方法在第二次世界大戰時期在美國得到應用,主要應用于成形鋼質頭盔。日本從1950年開始也制造這種工藝的成形機,用于實際生產。由于壓邊不易控制、橡膠容易破裂、質量不穩定以及生產效率低等問題,這種工藝逐漸被淘汰。

為了解決上述工藝存在的問題和適應汽車、航空航天等對復雜板材零件的需求,20世紀60年代,日本學者春日保男首次提出將液壓直接作用于毛坯上的強制潤滑拉深法,這就是現在所說的現代充液拉深技術的原型,并指出凹模圓角處板料垂直拉深力是決定溢流壓力的重要因素,利用數學解析方法解釋了摩擦保持效果和溢流潤滑效果是提高充液拉深成形極限的根本原因。

1961年,德國E. Buerk提出了一種把密封圈放在凹模表面來防止液體從凹模流出的新方法,并申請了發明專利。

我國板材液壓成形技術起步比較晚,從20世紀70年代開始對這項技術在板材加工業中的應用進行研究,在充液拉深工藝參數、成形極限、成形機理等方面取得了一定的成果。目前,世界上系統地開展工藝研究的大學有德國斯圖加特大學、丹麥奧堡大學、日本千葉工業大學中國哈爾濱工業大學。能提供工業生產設備和進行零件研發的著名公司有美國ABB公司、德國 Schuler公司、德國SPS公司、瑞典AP&T公司、日本A-MNO公司等。

目前應用充液拉深技術已制造的零件類型有筒形件、錐形件、拋物線形件盒形件以及復雜型面件等,涉及材料包括碳鋼、高強鋼、不銹鋼和鋁合金等,材料厚度為0.2-3.2mm。充液拉深技術與普通拉深相比成形極限高和拉深比大。對于低碳鋼筒形件,最大拉深比達到2.6;對于不銹鋼筒形件,最大拉深比為2.7;鋁合金最大拉深比為2.5。

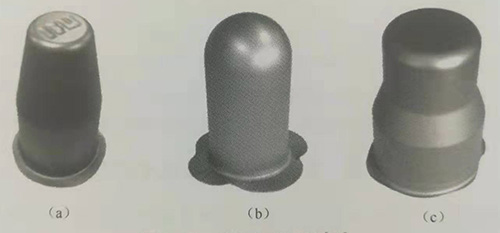

采取一些特殊工藝措施可以進一步提高拉深比,如在板料上下表面充不同壓力液體形成壓差,下表面液體壓力大,上表面液體壓力小,下圖所示零件是采用這種方法成形的零件(直徑100m、厚度0.8mm、材料為碳鋼DCO4),其中錐底筒形件拉深比為2.8(圖(a)),球底筒形件拉深比為2.9(圖(b),雙臺階平底簡形件拉深比為3.0(圖(c))。

充液拉深零件(a)錐底筒形件;(b)球底筒形件;(c)平底筒形件。

日本豐田汽車公司建成了以40000N大型充液拉深專用機為中心的覆蓋件生產線,成形件為質量達到7kg、平面尺寸950mm×1300mm的大型鈑金覆蓋件。下圖是用充液拉深技術成形的轎車翼子板,材料為6016鋁合金,厚度為1.1mm。

充液拉深成形的鋁合金翼子板

由于充液拉深的很多優點,該技術在各國的工業生產中得到足夠的重視并產生了相應的充液拉深成形專用設備的生產廠家。美國ABB公司、德國Schuler公司,德國sPs公司、瑞典AP&T公司、日本 Amino公司等在設備制造方面已形成系列,充液拉深設備噸位由幾百kN直到10000N已成系列。

國內在成形設備方面,目前還沒有專業化充液拉深設備廠家。哈爾濱工業大學在1995年開發了配置在通用單動液壓機上的實驗設備,主缸拉深力為2000kN,壓邊力為1000kN,成形液壓最高達到100MPa。1998年開發出基于單動壓力機的充液拉深工業化生產設備,主缸拉深力為4000kN,壓邊力為2000kN,造價遠低于國外產品,已投入生產使用。

2003年,相繼又開發出基于雙動壓力機的充液拉深成形設備,性能上相當于日本網野鐵工所生產的充液拉深機的先進水平,在控制上更先進,表現在該設備的壓邊力及超高壓液室壓力均可實現計算機實時控制。

德國SPS公司制造的合模力為100000kN、內壓力達200MPa的板材液壓成形機,是世界上噸位最大的充液拉深機,用于大吉普頂蓋成形。該機為臥式結構,機架采用鋼絲纏繞施加預應力,采用多點柔性壓邊圈,具備自動換模機構,內壓有30MPa、70MPa和200MPa三個可調范圍。

德國 Schuler公司提出預脹充液拉深技術,具有壁厚均勻和零件頂部硬化提高抗凹陷能力的特點,其設備充液系統的流量達到12000L/min,壓力比為16MPa,充液系統的流量為當時世界之最。進入20世紀90年代,旨在進一步提高成形極限的充液拉深新技術也不斷出現,如可控徑向加壓充液拉深技術、外周帶液壓的充液反拉深技術、差溫充液拉深技術、變薄充液拉深技術等,零件的成形極限得到有效提高。

例如,采用帶周向液壓的充液拉深,A1100鋁合金筒形件的拉深比可以從2.6提高到3.3,盒形件的拉深比(圓形坯料直徑與盒形件邊長比)可以從2.9提高到3.6,外周帶液壓的充液反拉深的總拉深比可達到4.9。

隨著壓邊力伺服控制技術和高壓密封的進步,近年來,以液體作為凸模的拉深技術得到了迅速發展。在德國,這種技術也稱為板料高壓成形。其主要工藝特點是合模力隨內壓實時變化,在成形初期,內壓較低時,合模力較小,以利于板料拉入模具;在成形后期,當板料全部拉到模具內時,提高合模力保證密封,這時增加內壓對零件進行整形,整形最高壓力可達150MPa,因此可以獲得深度較大、形狀復雜、尤其局部具有小過渡圓角的零件。

過去類似的工藝,由于合模力實時控制困難,為了保證密封,初期施加的合模力較大,使得板料拉入模具內困難,實際上成為了純脹形,因此深度小、壁厚減薄不均勻且形狀簡單。

【興迪源板料液壓成形設備優勢】

興迪源機械(Xingdi Machinery)是一家專注流體壓力成形技術的鍛壓設備制造企業。自2007年創立以來,公司一直致力于內高壓成形的技術創新和產品研發。主營產品范圍從生產普通液壓設備,現今發展至生產、研發國內頂尖流體壓力成形技術的鍛壓設備。

XD-SHF系列板材充液成形設備

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,公司已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

部分文段和圖片摘自:

《現代液壓成形技術》

作者:苑世劍

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯系刪除

一家專注流體壓力成形技術

一家專注流體壓力成形技術