現代技術的進步,涌現出了眾多的創新成型工藝,推動著制造工業的快速發展。主要闡述內高壓成形的基本原理,及在汽車工業中的先進設計方案及其應用例案,旨在為相關的從業技術人員提供一些借鑒與指引。

引言

當前,汽車工業已成為我國國民經濟的支柱產業,對 GDP 貢獻排名第五,并在今后 10~20 年中仍將保持快速發展。隨著先進制造技術的不斷創新發展,減輕質量以節約材料和 運行中的能量是人們長期追求的目標,也是現代先進制造技術發展趨勢之一。那么,如何在保證材料的強度和剛度的前 提下,采用空心結構來減輕重量及節約材料,是人們長期研究的主要內容,內高壓成形正是在這樣的地背景下開發出來 的一種制造空心輕體構件的先進制造技術。

一、概念:

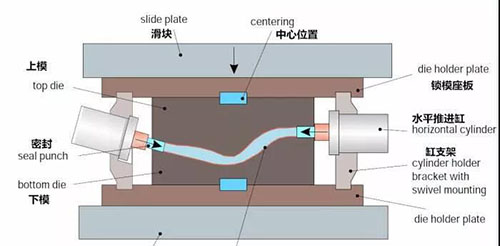

所謂內高壓成形,也被稱作液壓成形、液力成形,是一種利用液體(油或水)作為轉動介質,通過控制內壓力和材料流動來達到成形中空零件目的的材料成形工藝。內高壓成形設備通常是通過液壓機的機械能轉化為液體的動能來加工不銹鋼、鋁、銅、鐵等多種材質的產品。

二、原理:

內高壓成形的 原理是利用帕斯卡定律通過內部加壓和 軸向加力補料把管坯壓入到模具型腔使其成形為所需要的 工件。對于軸線為曲線的零件,需要把管坯預彎成接近零件 形狀,然后加壓成形。

三、整體設計方案:

汽車部件利用 先進的內高壓成形工藝設計方案主要包 含以下幾個方面:

1)采用數字 3D 設計與模擬技術,實現汽 車部件的整體結構設計,使產品系列多樣性和個性化,并根 據設計內高壓成型的模具,選擇合適的模具材料;

2)內高 壓成型模具的精度、強度是保證汽車部件強度與尺寸精度的 關鍵因素,需要根據部件的特點采用理論計算和實驗方法, 保證模具的強度能消除高壓成型過程中原管材內力對行李 架形狀彈性變形和定型產品內應力變形的影響,確保產品形 狀一致性;

3)研究內高成形工藝中高壓油的加壓方式與部 件變截面異形補料關系,確定加壓時間和壓力大小的關系, 調整加壓速度,建立合理的工藝參數,開發合適的液壓控制 裝備。上述研究主要通過精確控制高壓液體作用下的異形件 脹接,實現新型汽車部件的一體化設計和內高壓整體成型。

四、內高壓成形技術在汽車中的應用:

隨著國內外技術的不斷提升,內高壓成形已經廣泛應用 于汽車工業中很多零部件的制造,其優勢主要體現在可以實 現極其復雜形狀管件部件的一次性整體成型,與用傳統的方 法制造的同樣零件相比,用內高壓成形零部件的最顯著特點 是產品質量更較輕,使用壽命更長、材料的使用成本-效益 比更高。以下簡要介紹幾種內高壓成型的汽車部件。

五、汽車排氣系統:

汽車排氣管傳 統的制造工藝為鑄造成型或沖壓兩個半殼而后組焊成形或采用管材做坯料進行數控彎曲、擴管、縮 管加工而后組焊成型。采用以上方法的成型技術,產品的 零部件較多,焊接工序多造成生產效率慢,成本高,及焊接 后的零部件整體剛度較差。采用先進的內高壓成形技術整體 成型汽車排氣管,減少了眾多零部件的制造工序,且產品品質的可靠性更高,直接省去或大大減少了焊接形成的焊縫, 使產品的內表面更為光滑平順,帶來的有益效果是排氣的阻力小。因此,此技術的應用在保證排氣管質量的前提下,實現了產品的輕量化及成本的降低。

六、汽車車架部件:

在汽車車架部件的制造領域,內高壓成形技術也確保降 低對材料的需求,從而降低成本。例如,前軸組件用常規方 法制造,要將 6-8 個鈑金件焊接在一起,而用內高壓成形, 單個部件數可大幅降低至大約只有 2 個或 3 個,這樣就使模 具成本更低,降低了生產成本,無需要多次定位和焊接作業。

七、汽車側踏杠:

汽車側踏杠屬于汽車外飾部件的一種,通常是安裝在 SUV 車輛的左右車門的下側,用于方面駕駛員及乘客上下車 時蹬踏用,兼顧車輛左右防撞的功能。傳統的汽車側踏杠主 體采用不銹鋼或碳素鋼材料彎管壓型成型,然后在側杠前后 對應上下車的位置裝配塑料防滑膠塊。

那么,采用內高壓成形技術,可以整體實現側踏杠前后 防滑凸臺的一次成型,使側踏杠的形狀規格多樣化,而且兩 端防滑凸臺不需要再裝配塑料膠塊,減少了成型工序,節約 了材料。

八、汽車行李架:

汽車行李架是安裝在車頂便于系帶大件物品的支架,是汽車車頂搭載物品的基礎構件。汽車行李架兼具美觀與實用功能,既可讓車搭載較大型行李物品,方便出行,又可以使車輛的造型更具美感,得到了廣泛應用。

傳統的行李架支架制造工藝為通過鋁管擠出經拉彎成型,通過后續與塑料端蓋組裝加工才能實現該裝配,因此該 工藝較為復雜,耗費工時多,另外金屬與塑料復合結合需要 通過專門拆解方法才能回收,并且材料利用率低。

采用內高壓成形技術可以實現整件鋁合金或不銹鋼行 李架支架的一次成型,既能提高行李架的強度與規格精度, 又能使行李架產品形狀規格多樣化,而且與車身連接的兩端 不需要帶塑料接頭,節約了材料,減少工序,提高了行李架使用壽命。

因此,內高壓成形應用在汽車工業中,對促進汽車輕量化進程,提高零件的剛度、強度,改善車輛運用的穩定性、 安全性,起著積極的影響和推動作用。

九、結論:

綜上所述,內高壓成形技術在汽車工業中,尤其在復雜 管狀部件的制造中得到了較多的應用,其所帶來的不僅是成本的節約,更是產品品質的提升。但是,目前國內對該技術 的研究及應用還尚處于初級的階段,通過借鑒在汽車工業中的應用技術,進一步推動內高壓成形技術在民用工業的發展及應用。

【興迪源機械簡介】

興迪源機械(Xingdi Machinery)是一家專注流體壓力成形技術的鍛壓設備制造企業。自2007年創立以來,興迪源機械一直致力于內高壓成形的技術創新和產品研發。主營產品范圍從生產普通液壓設備,現今發展至生產、研發國內頂尖流體壓力成形技術的鍛壓設備。

興迪源機械是先進輕量化成形技術的提供者,從產品研發、設備生產、模具研制、方案定制,直至最終交付及提供增值服務,我們為客戶提供的不僅僅是一臺設備,而是一整套智能制造成形方案。

一家專注流體壓力成形技術

一家專注流體壓力成形技術