管材和板材液壓成形工藝的產品設計指南包括產品設計程序的討論、以及如何計算管內高壓成形的成形壓力和所需的壓力噸位的演示。本文興迪源機械帶來管材板材液壓成形工藝產品及成形構件的設計指南。

一、管材及板材液壓成形工藝產品的設計指南:

管材和板材液壓成形工藝的產品設計指南包括產品設計程序的討論、以及如何計算管內高壓成形的成形壓力和所需的壓力噸位的演示。

對于軸饋送、分支和軸對稱組件以及在零件端部附近展開的長桿件,也提供了展開準則。

任何產品和工藝要想成功,就必須在保證所有結構性能和質量指標的前提下,以最低的單件成本滿足產品的功能要求。由于很少組件是獨立的,液壓成形組件必須設計成易于集成到更大的結構組件中。

大批量生產還需要一個強大的高質量工藝,廢品率非常低,設備停機時間也很短。

內高壓成形工藝的優點,當部件不是為內高壓成形工藝設計時,往往會受到損害。

如今,為大多數液壓成形產品進行設計的工程師和設計師在沖壓和其他現有制造技術方面具有相當豐富的經驗。沖壓工藝容易產生的某些設計特征(例如很小的半徑)在液壓成形時通常需要非常高的成形壓力,這意味著需要非常大的液壓成形壓力增強器和壓力機。

其他產品特性可能需要重復使用優質材料、潤滑劑和過程中退火,這可能導致組件成本和資本消耗增加。然而,在初始設計階段,只要適當考慮設計因素,液壓成形工藝的優點就可以得到優化。

二、液壓成形結構構件的設計指南:

液壓成形元件的設計始于對產品功能要求及其包裝空間的透徹理解。

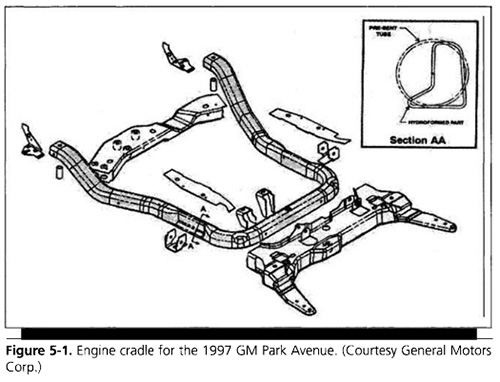

如圖5-1(Bruggemann 1997)所示,液壓成形構件通常集成成較大的組件,通常作為這些組件的主要基礎。

在程序開始時,項目目標,所有輸入負載,必須確定相鄰部件的所需間隙。液壓成形部件的總體尺寸和形狀應設計成盡可能多的部件和產品功能。

通常,應使用單個連續的液壓成形構件來整合盡可能多的組件。但是,如果無法做到這一點,另一種方法是使用相同尺寸的管,并在一個工具中同時形成多個附加零件。

單管也可用于共同形成左手和右手部件,這些部件在組裝前分開。這種方法可以顯著降低零件成本。如果同一管不能用于多個零件,則可以設計多腔液壓成形模具,使多個零件在同一行程中成形。

安裝支架和其他承重部件通常采用MIG焊接到液壓成形構件上。由于不可能將局部加強件連接到液壓炮管內,因此這些支架的設計應能將荷載分散到構件的大面積上。如有可能,MIG焊縫應位于構件主軸附近,焊縫應延伸至支架邊角以外,以減少這些位置的應力集中情況。

【興迪源機械板料液壓成形設備優勢】

興迪源機械板材充液成形設備整體采用三梁四柱式結構,并將壓邊缸和拉伸缸復合在一起,主缸與副液壓缸相互配合,實現難變形材料、復雜形狀、較大拉深比的鈑金類零件的精確、高效成形。

XD-SHF系列板材充液成形設備是我司自主創新、研制開發出的具有獨立知識產權的液態介質柔性成形設備,用于鈑金類零件的高精度成形,在國內具有先進水平。板材充液成形設備所加工的零件具有回彈小、尺寸精度高、表面質量好等優勢,廣泛適用于航空航天、石油、核電、汽車、大型柴油發動機等領域。

一家專注流體壓力成形技術

一家專注流體壓力成形技術