本文結合實踐,從沖壓工藝選擇及模具結構改進、材料利用率的控制、模具材料的合理選擇等方面探討了如何有效控制模具開發成本、提高利潤水平的具體措施,對整車生產的成本控制有著積極的現實意義。

汽車制造業成本居高不下是目前我國汽車行業面臨的主要問題之一,嚴重制約了新車在市場上的表現,大大降低企業的利潤水平。但是,對于汽車生產企業而言,降車價容易,降制造成本卻很難。對于車企而言,唯有挖空心思降低成本,才能真正提高市場競爭力,在激烈的市場競爭中立于不敗之地。

汽車車身由各種各樣的沖壓鈑金件通過焊接而成,而這些零件基本都是通過沖壓工藝生產的。

在一臺汽車上,60%以上的零部件都是沖壓件。在沖壓件的成本中,材料費用一般占到60%以上。因此,探討汽車沖壓方面的成本控制措施,選擇合適的沖壓工藝、優化模具機構、合理選擇模具材料并充分考慮材料利用率等,對整車成本控制具有十分重要的意義。

沖壓工藝選擇對制造成本的影響

沖壓工藝的合理性直接影響沖壓件的制造成本,經濟性的好壞體現沖壓工藝方案的優劣。在合理選擇沖壓工藝方面,國內模具企業已經積累了不少經驗,有很多措施可以用來實現對成本的控制。

1.合理設計沖壓工序

合理設計沖壓工序,使其達到結構最好、工序最少,例如:某車型右側圍模具為5個工序(不包括落料模),共10副模具,而新開發的兩款車型,左、右側圍模具只有4個工序(不包括落料模),共8副模具。在合理拆分沖壓工序后,減少了兩副模具的開發成本。從生產方面來說,減少兩副模具后,大大提高了生產效率,事半功倍。

2.采用聯合安裝方式

聯合安裝的操作方式就是在同一副模具內,完成兩個或者兩個以上工序內容的作業方式,例如:某車型加油口盒,就是采用聯合安裝方式來實現的。某車型中加油口盒共有5副模具,如果連線生產就需要占用5臺機床來滿足其要求。

為了提高生產效率,減少對機床的占用,將后3副模具采用聯合安裝的方式,組合拼裝在同一副模具上。這樣,某車型中加油口盒就只有3副模具了。

合并后的1副模具,每完成一個沖次就相當于原來3副模具的沖次,有效地提高了生產效率,機床占用壓力也減少了。與此同時,3副模具合并在1副模具上,達到成本降低的目的。

聯合安裝的作業方式,一般常用于中、小型沖壓結構件,大型件、外板件等產品表面質量要求高的零件不建議采用。

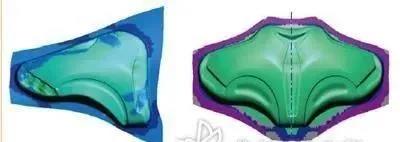

圖1 某車型右前門外板帶廢料切刀的拉延模

3.拉延模上安裝廢料切刀的工藝方案

減少沖壓工序是控制沖壓成本的一個重要途徑。

減少工序有多種方法,在拉延模上安裝廢料切刀就是其中之一。一些工件型面復雜,落差較大,成形困難,如果直接用整塊板料成形可能難度較大。如果開發落料模,不但增加模具投入,而且也增加了工序,從經濟性角度考慮不合適。

在工藝設計上可以考慮在拉伸廢料上切角,這樣既可保證拉延成形,減少一副模具,又可以提高經濟性。這種方法常用于汽車沖壓件車門內、外板的拉延模上。某車型右前門外板帶廢料切刀的拉延模如圖1所示。

4.盡量實現左、右件共模生產

采用左、右件共模生產不但更利于材料的成形,重要的是要比單件生產更能發揮節材效能。某車型左、右翼子板僅從成形性上選擇而沒有充分考慮到成本控制方面的因素,采用左、右件分別拉伸成形,材料利用率為26.8%,采用左、右件共模拉伸,材料利用率達到33.5%,相比高出6.7%,每生產一件(左或右)要少消耗材料2.8kg,少開發5套模具,減少了工序數,降低了設備及人員的占用和資源消耗等。從成本控制的角度來看,兩種方案的優劣比較明顯。

通過上述比較分析,盡量采用左、右件共模生產。在實際生產中,能采用左、右件共模生產的零件有很多。

模具結構的設計

1.提高落料模的通用性

在車型進行的沖壓節料改進中,考慮到同類對稱的零件有大致相近的曲線外形,在落料模的開發上,充分考慮通用性,分別針對對稱和非對稱弧形板料,可以實現一副落料模完成幾個零件的落料,只需調整定位即可。需要注意的是,采用通用落料的零件應考慮到材質和料厚的因素。

具體情況如下:相同料厚零件可以實現落料模共用;相同料厚、不同材質而外形尺寸相似或者相近的零件可以通過調整定位來實現落料模共用;不同料厚不能實現落料模共用。

2.不斷優化、簡化模具結構

一般情況下,模具結構越復雜,加工難度越大,制造成本越高,相應的價格也高。

如果能在保證使用要求的前提下,不斷優化甚至簡化模具結構,那么模具的制造成本就可能降低,從而適當降低模具的開發成本。針對我公司目前的模具結構,有以下措施可以考慮:模具上的剛性存放塊,改為空心、管狀的存放塊,避免在生產中遺忘拿下,而損壞模具鑄件,甚至導致模具報廢的事情發生;改進模具上不必要的進、出料托架,在設計時充分考慮生產中是否實用;部分模具廢料刀數量過多,切出的廢料尺寸過小,直接影響操作工撿廢料的生產效率。

3.國內模具鑄件質量有待提高

主流模具結構的主筋為45mm,臺灣模具開發模具主筋厚度為40mm。國外一些模具企業例如日本宮謹、富士和荻原等一些模具企業的模具的主筋厚度僅為35mm。

與國內主流模具相比較,模具結構內主筋的厚度相差10mm,這就意味著設計出一副大型側圍模具的質量相差幾噸。影響主筋厚度的不是設計水平,而是目前國內的鑄件質量趕不上韓國、日本等國。考慮模具整體強度以及壽命等方面,目前國內鑄件主筋的厚度為45mm。

4.凸模模仁與模座做成兩種材質

為降低模具的開發成本,通常情況下把拉延模的凸模模仁和模座分兩部分來澆鑄。凸模模仁采用鉬鉻鑄鐵(GM246),模座采用FC30材質。因為FC30材質比GM246便宜很多,每噸相差五六千元。在不影響模具強度的情況下,把兩者拼裝起來,組成凸模,模具的制作成本大大降低,維修也方便,這種方式普遍流行。

5.凹模模仁與模座采用鑲塊結構

拉延模的凹模和壓邊圈都是由鑲塊和模座兩部分構成。凹模模仁、壓邊圈的壓料面采用鑲塊SKD11,模座采用FC30材質。因為FC30材質比SKD11便宜很多,每噸相差萬元。在不影響模具強度的情況下,把兩者鑲在一起組成上模,模具的制作成本大大降低,維修也方便,這種方式普遍流行。

材料利用率的控制

沖壓工藝設計與持續改進的目的之一就是努力提高沖壓生產的材料利用率。對于大批量生產來說,提高板料的利用率是一件極有意義的事情。只要把材料利用率提高幾個百分點,模具的成本就可能忽略不計。提高沖壓生產的材料利用率,要從工藝方案制定(DL)、模具圖會簽及模具的預驗收等源頭抓起。

在車型的開發中,應把材料利用率指標作為一項重要的參數提出來,從模具設計制造源頭上減少板材的消耗,避免或減少出現問題后再去補救的情況,這將有利于汽車制造成本的控制。

車身沖壓件制造成本已成為國內各大汽車制造廠利潤增長的一個制約點,從原材料投入到成品件產出的整個過程或多或少都存在著浪費現象,有不小的改進空間。

1.減小壓料面

在模具設計開發中,減小板材消耗的思路之一就是盡量減小拉伸壓料面的尺寸,盡量不布置模具的拉延筋或拉延檻;必須布置時,盡可能靠近零件的修邊線,以減小模具外廓尺寸,增加材料利用率。

2.合理設計零件落料的排樣方法

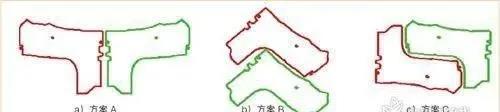

排樣是指零件或毛坯在條料、板料上的布置方法。在落料模設計時必須考慮到零件的排樣,排樣方法是否合理,不僅影響模具結構,最重要的是影響材料利用率。舉例說明:圖中,對左、右A柱內板下段板的落料模料片的3種排樣方案進行比較,很明顯,在材料利用率上方案A比不上方案B和方案C。而通過計算進行比較,放大計算100個料片所需要的板材重量,可以得知方案C優于方案B,方案C的材料利用率高于方案B。

合理選擇模具材料

模具材料的選擇要堅持保證使用壽命前提下的低價原則。在材料選擇上,并非材料越高越好。材料價格越高,模具、新車的開發成本也越高,而且還關系到如何合理確定沖壓生產綱領。使用壽命的要求直接影響到模具的結構設計及材料選擇。一般要求模具的使用壽命為50萬沖次,但在目前多品種、中小批量生產的市場銷售形勢下,模具使用壽命繼續按50萬沖次的要求是否合理值得重新考慮,降低為40萬沖次甚至30萬沖次也在考慮之中。

豐田的拉延模材料主要采用球墨鑄鐵(KSCD-800IS),而不是目前我們國內流行的合金鑄鐵,豐田公司就是從成本控制方面考慮所做的恰當選擇,其原因在于球墨鑄鐵的焊接性能和可加工性能好,耐磨性能和表面淬火硬度都比較理想,成本卻比合金鑄鐵要低得多。考慮到鑄鋼成本高,豐田公司現已大量采用基體與刃口一體化的空冷鋼作修邊模(料厚1.2mm以下),使模具成本大大降低。鑄鐵整體刃口只需經表面火焰淬火,就可直接用于幾十萬次壽命的薄板料修邊模。

因此,我們要掌握一個“度”,如果過于強調“結實”,選用高端材料,可能會造成一定程度的浪費,應遵循經濟精度原則,夠用即可!

在一次新車型模具招標活動中,我們要求廢料切刀及整形彎邊鑲塊用鑄鋼ICD5(空冷鋼),因為鑄鋼韌性比鑄鐵好,使用時不易嘣刃,且焊接修復容易。但從成本控制方面考慮,我們可以采用球墨鑄鐵KSCD-800IS,因為KSCD-800IS比ICD5便宜很多。需強調的是,廢料切刀和整形彎邊鑲塊采用KSCD-800IS時,主要應用料厚在0.8mm以下的薄板。

結語

總之,設計出強度最好、工序最少、模具開發成本最低且生產出產品的材料利用率最高的模具結構,是我們沖壓行業不斷努力的方向。對于國內汽車行業而言,要想在激烈的市場競爭中戰勝強大的對手,降低制造成本是必須的。

【興迪源機械簡介】

興迪源是國內第一家向市場提供智能金屬管材內高壓成形設備的生產商,已向各個領域的客戶提供了數十臺各種規格的內高壓成形設備,合模力從400T至5000T,高達500MPa。

興迪源內高壓成形設備適用于制造航空航天、核電、石油化工、飲水系統、管道系統、汽車以及自行車行業的復雜異形截面空心構件。主要產品有空心結構框架、汽車車身支撐件、副車架、底盤件、進排氣系統管件,以及航空航天飛行器構件、軍工行業管件、發動機中空軸類件、發動機組合式空心凸輪軸和復雜管件等。

一家專注流體壓力成形技術

一家專注流體壓力成形技術