凸輪軸是內燃發動機的五大關鍵零部件之一,凸輪軸的功能是以凸輪表面型線控制氣門開閉,滿足內燃發動機對換氣過程的需求,本文興迪源機械帶來組合式空心凸輪軸液力脹接原理及優點。

一、凸輪軸功能:

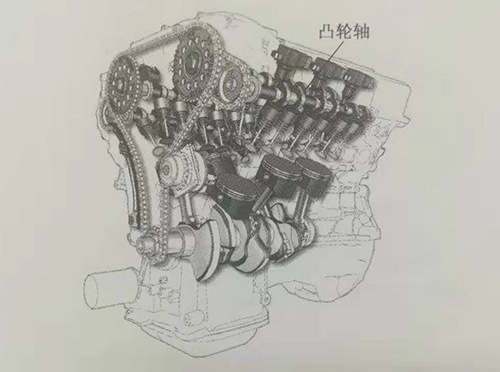

發動機是汽車的核心,凸輪軸是內燃發動機的五大關鍵零部件之一(其他還包括缸體、缸蓋、曲軸和連桿)。凸輪軸的功能是以凸輪表面型線控制氣門開閉,滿足內燃發動機對換氣過程的需求(圖7-9)。

圖7-9發動機結構示意圖

凸輪軸工作時承受周期性載荷,軸桿承受一定的扭矩,凸輪表面與挺柱周期性接觸,承受較大接觸應力。

由于凸輪軸軸頸處承受的載荷大,零件表面相對運動速度大,需采用壓力潤滑,即以一定的壓力(由機油泵提供)將潤滑油從凸輪軸的油道(中心孔)輸送到摩擦表面間的間隙中,以形成油膜來保證潤滑效果,因此需要在凸輪軸上加工出細長的中心孔,由于其長徑比往往達到40以上,加工難度很大。

二、凸輪軸的制造方法:

目前凸輪軸的制造方法主要有三種:鑄造凸輪軸、鍛造凸輪軸和組合式空心凸輪軸。我國基本上是在鑄造或鍛造凸輪軸上進行鉆孔來制造空心凸輪軸,不僅加工量大、周期長,而且材料利用率低。

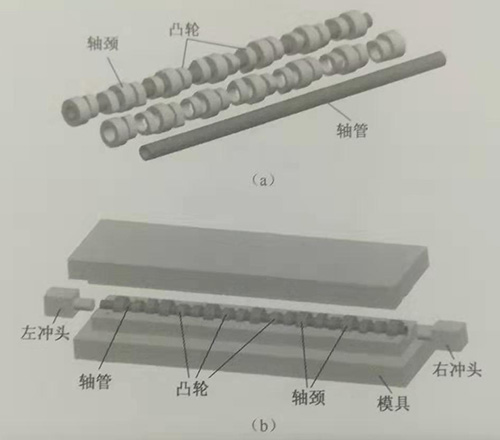

組合式空心凸輪軸是將凸輪軸分解成凸輪、軸管、軸頸等若干個可裝配件,分別進行材料優選及加工,再裝配而成。制造組合式空心凸輪軸要解決的主要問題是如何將凸輪、軸頸等元件固定到軸管上,液力脹接技術正是組合式空心凸輪軸先進制造技術之一。其他還有鍵連接法、熱裝法和燒結法等。

三、液力脹接組合式空心凸輪軸結構及其模具結構:

液力脹接組合式空心凸輪軸結構及其模具結構如圖7-10所示。其基本過程是:將凸輪和軸頸等元件按照相應設計位置套到軸管上,再一起放入根據凸輪軸輪廓設計的模具中,利用模具約束各元件間暴露的軸管,控制軸管的變形量,同時利用模具型腔保證各凸輪單元的相位角度和各元件之間的軸向位置。

圖7-10組合式空心凸輪軸結構及其模具結構

(a)組合式凸輪軸結構圖;(b)液力脹接模具結構。

采用合模壓力機將上、下模具壓合并施加足夠的合模力,然后由左右沖頭將軸管兩端密封,并在軸管內通入高壓液體施加內壓。當內壓達到設計值,可使軸管對應于凸輪和軸頸單元的局部先發生塑性變形,其外壁與凸輪和軸頸單元內壁接觸,并使凸輪和軸頸發生一定的彈性變形。

在卸壓后凸輪和軸頸均與軸管形成過盈配合,獲得組合式空心凸輪軸。液力脹接過程中應對軸管內的液體壓力進行精密控制,保證整軸脹接強度,同時避免凸輪或軸頸中的薄弱部分發生脹裂缺陷。

四、組合式空心凸輪軸液力脹接技術優點:

與傳統的凸輪軸制造方法相比,組合式空心凸輪軸液力脹接技術具有以下優點:

1)優化材料匹配,提高凸輪軸耐磨性能。

凸輪、軸頸和軸管的材料可以根據性能要求進行優選和匹配。凸輪和軸頸可采用鍛件、可淬硬合金鑄鐵或粉末冶金材料,便于提高耐磨性;軸管可采用成本較低、抗彎抗扭性能好的鋼管,提高整軸的使用壽命。

2)降低發動機轉動慣量。

與傳統凸輪軸相比,組合式空心凸輪軸可通過選擇輕質的軸管和凸輪材料以及結構優化實現輕量化,可以減輕質量30%~50%,凸輪軸輕量化有助于降低發動機轉動慣量,從而提高發動機響應速度和燃燒效率。

3)減少凸輪磨削量、免去中心孔加工工序,提高材料利用率。

采用近凈成形工藝成形凸輪,可以大幅度降低后續機械加工工序。凸輪通常采用粉末冶金燒結、精密鍛造、精密鑄造等工藝制備,可有效減少凸輪磨削加工量;同時軸管內孔可直接作為凸輪軸油路,因此避免了細長中心孔加工難題。與鍛造和鑄造凸輪軸相比,材料利用率提高20%左右。

4)裝配效率高,制造成本低。

凸輪軸液力脹接技術以液體介質在鋼管內加載產生局部變形,利用液壓何服精確控制內壓,實現組合式凸輪軸一次性整體裝配,與機械連接法、熱裝法等相比,其效率高、成本低、連接強度好。

【興迪源機械液壓設備營銷網絡優勢】

興迪源機械在永康、臺州、寧波、佛山、蘇州、安徽、重慶、成都、沈陽、鄭州等地均設有辦事處,銷售網絡覆蓋全國二十多個省、市,是西航發、北京奔馳、華晨寶馬、上海大眾、比亞迪、維柴動力、膳魔師、虎牌、哈爾斯等國內外知名品牌的關鍵生產設備供應商。

興迪源機械除了在國內有完善的營銷網絡,還銷往世界多個國家和地區,包括美國、日本、泰國、馬來西亞、越南、菲律賓、巴基斯坦、伊朗、印度等東南亞以及中東地區等國家。

部分文段和圖片摘自:

《現代液壓成形技術》

作者:苑世劍

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯系刪除

一家專注流體壓力成形技術

一家專注流體壓力成形技術