相比采用傳統芯棒作為內支撐,充液數控彎曲可以提高管材彎曲成形極限,并改善成形質量。同時隨彎曲半徑減小,應適當提高支撐內壓,使其接近于管材屈服內壓。較大內壓下截面畸變增加非常緩慢,隨著內壓增大,相同截面變形對應的曲率明顯增大,相應地,隨支撐內壓增加,管材發生失效的臨界彎矩和極限曲率均大幅提高。本文興迪源機械帶來管端無約束下的管材充液壓彎。

一、內壓對管材純彎曲截面畸變的影響:

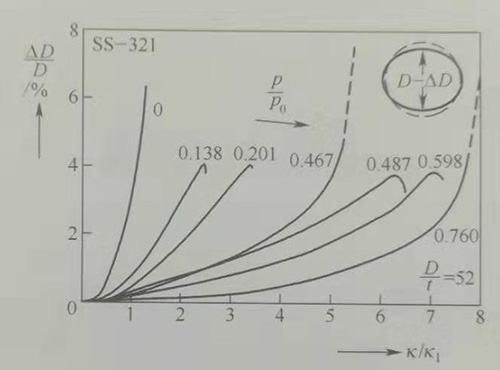

圖3-9~圖3-11所示為德國斯圖加特大學研究結果。其中:△D為截面直徑變化量,△D/D為管材截面直徑變化率;k為彎管的曲率,k/k1為歸一化的曲率,k1=t/d2;P為管材內壓,Po/P為歸一化的內壓,Po/P=2σot/Do。

圖3-9內壓對管材純彎曲截面畸變的影響

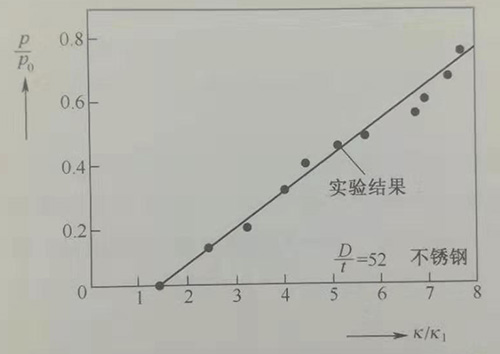

二、內壓對管材臨界起皺曲率的影響:

同時,支撐內壓對管材臨界起皺曲率具有重要影響,隨內壓的升高,管材臨界起皺曲率大幅增加,當內壓為0.76ps,極限相對彎曲半徑達到7,為無內壓時的1/6。

圖3-10內壓對管材臨界起皺曲率的影響

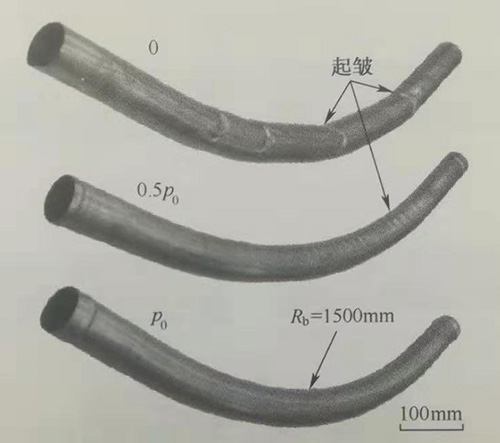

不同支撐內壓時的起皺行為有所不同,圖3-11所示為ALMg3.0Mn鋁合金管材充液壓彎的成形極限,其中管材直徑95mm,壁厚1.5mm,壓彎半徑1500mm。

當相對彎曲半徑為15時,采用極限支撐內壓2MPa,管材最大徑厚比可以達到63。

隨內壓的升高,薄壁彎管內側起皺時刻延緩,成形極限逐漸提高。管材彎曲成形極限隨徑厚比的增大而迅速減小,當相對彎曲半徑為15,內壓采用臨界屈服內壓時,充液壓彎可彎制管件徑厚比不超過100。

圖3-11內壓對薄管充液壓彎起皺的影響

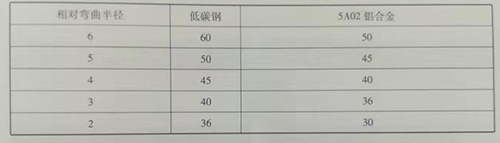

三、管材充夜壓彎的極限徑厚比:

管材充液壓彎的極限徑厚比除了與材料有關外,還與彎曲半徑有關。不同彎曲半徑下,低碳鋼和鋁合金管材充液壓彎可達到的極限徑厚比如表3-4所示,極限徑厚比隨彎曲半徑減小面逐漸減小,當相對彎曲半徑為2-3時,低碳鋼和鋁合金管件的極限徑厚比不超過40。

表3-4 管材充夜壓彎的極限徑厚比

【興迪源液壓成型優勢】

興迪源機械(Xingdi Machinery)是一家專注流體壓力成形技術的鍛壓設備制造企業。自2007年創立以來,公司一直致力于內高壓成形的技術創新和產品研發。主營產品范圍從生產普通液壓設備,現今發展至生產、研發國內頂尖流體壓力成形技術的鍛壓設備。

興迪源機械(Xingdi Machinery)借助于我國智能裝備制造業的新興生產基地——佛山市的完善配套能力和我國向發達國家出口鑄鋼件的重要基地——河南新鄉市的上乘鑄鋼件質量為依托,以興迪源機械的產品和質量信譽為基礎,以液壓和電控為主導,以金屬成形智能液壓裝備為方向,以機、電、液、氣、儀五位一體為手段,為客戶提供節能、高效、自動化程度高的智能液壓裝備及流體壓力成形方案。

部分文段和圖片摘自:

《現代液壓成形技術》

作者:苑世劍

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯系刪除

一家專注流體壓力成形技術

一家專注流體壓力成形技術