【作 者】宋應德;馮文杰;陳瑩瑩;王江平;錢楷

【前 言】

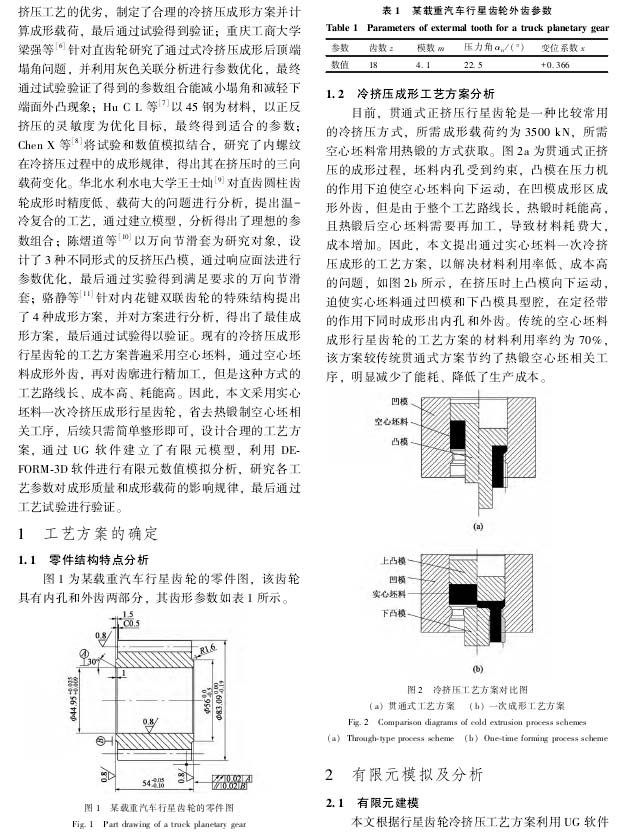

目前,冷擠壓技術在齒輪加工中的應用較為成熟,已經逐步替代傳統的切削加工方式。冷擠壓技術較傳統的切削加工具有高效、節能、省材的特點,是一種精密成形方法[1-3],因其成形后力學性能好、表面精度高等優點被廣泛應用在載重汽車行星齒輪制造上。但是,由于行星齒輪具有外齒和內孔,冷擠壓技術成形工藝下的金屬流動復雜,故對各工藝參數的選定要求較高。

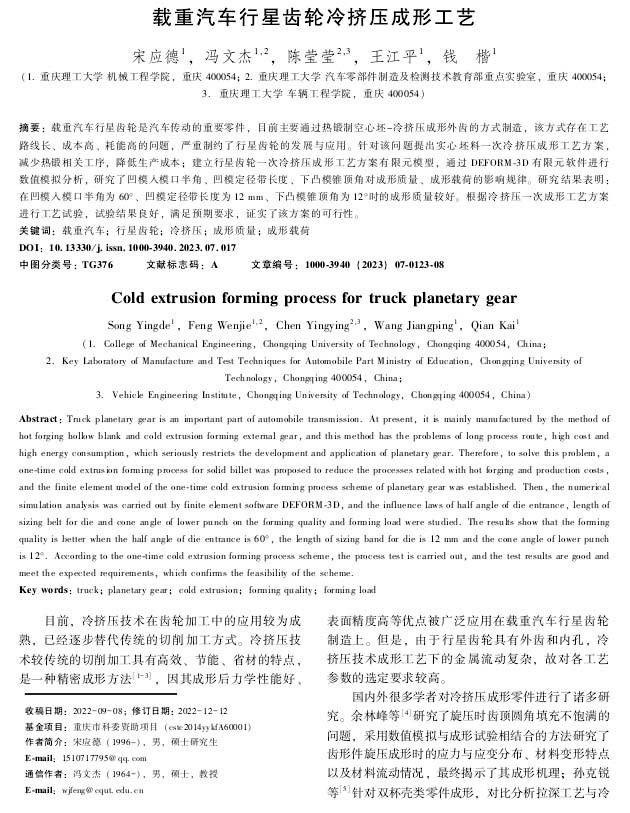

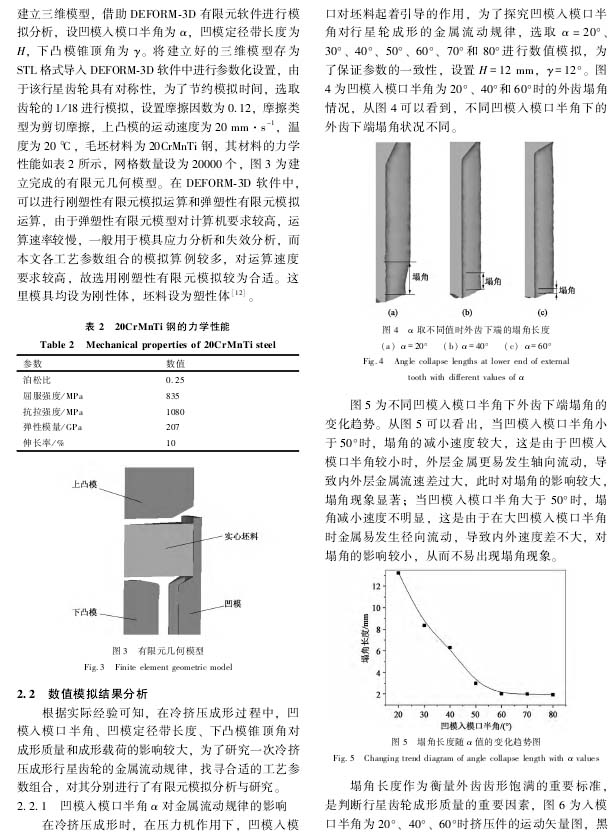

本文采用實心坯料一次冷擠壓成形行星齒輪,省去熱鍛制空心坯相關工序,后續只需簡單整形即可,設計合理的工藝方案,通過UG軟件建立了有限元模型,利用DE-FORM-3D軟件進行有限元數值模擬分析,研究各工藝參數對成形質量和成形載荷的影響規律,最后通過工藝試驗進行驗證。

【結 論】

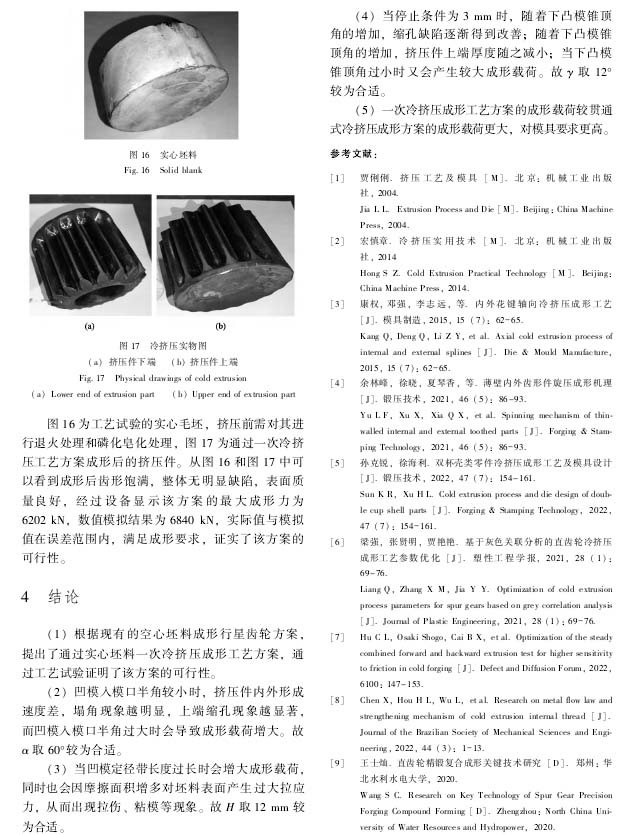

(1)根據現有的空心坯料成形行星齒輪方案,提出了通過實心坯料一次冷擠壓成形工藝方案,通過工藝試驗證明了該方案的可行性。

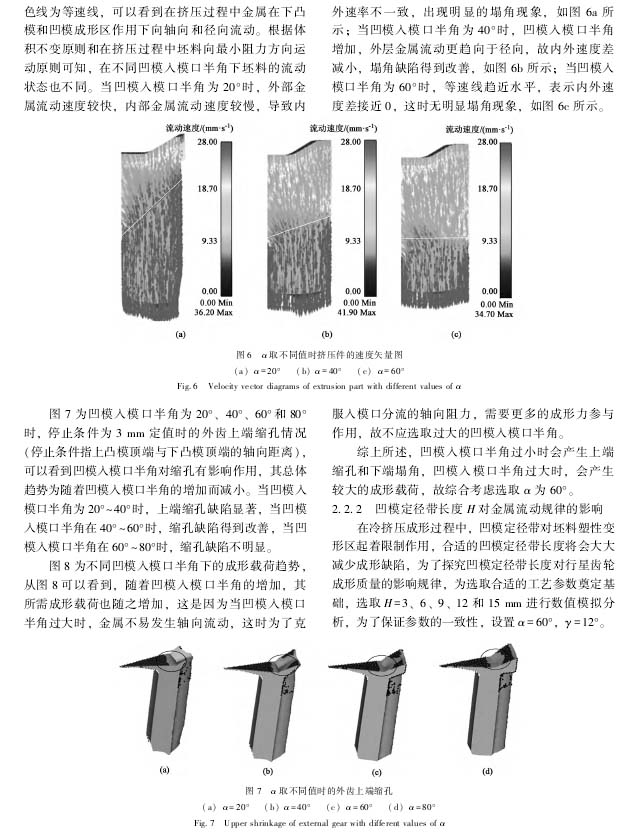

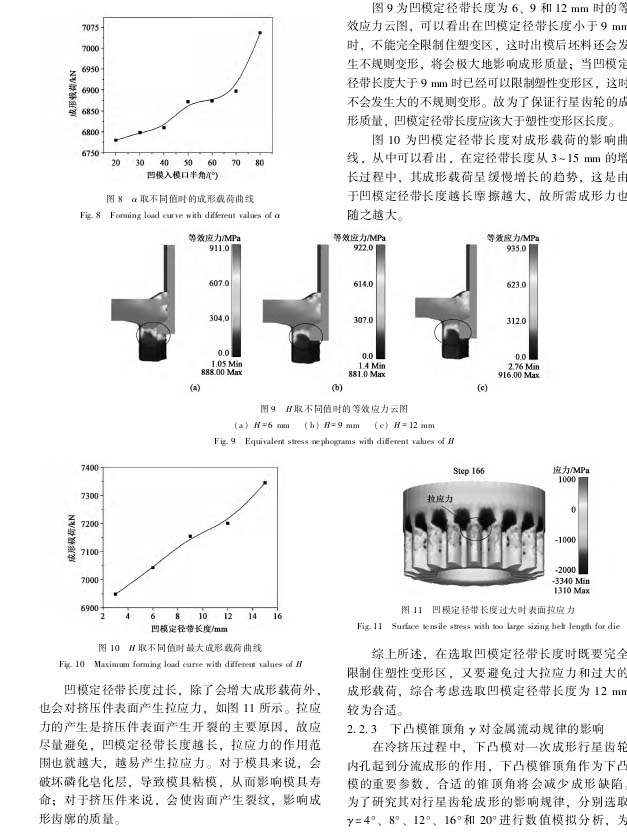

(2)凹模人模口半角較小時,擠壓件內外形成速度差,塌角現象越明顯,上端縮孔現象越顯著,而凹模人模口半角過大時會導致成形載荷增大。故α取60o較為合適。

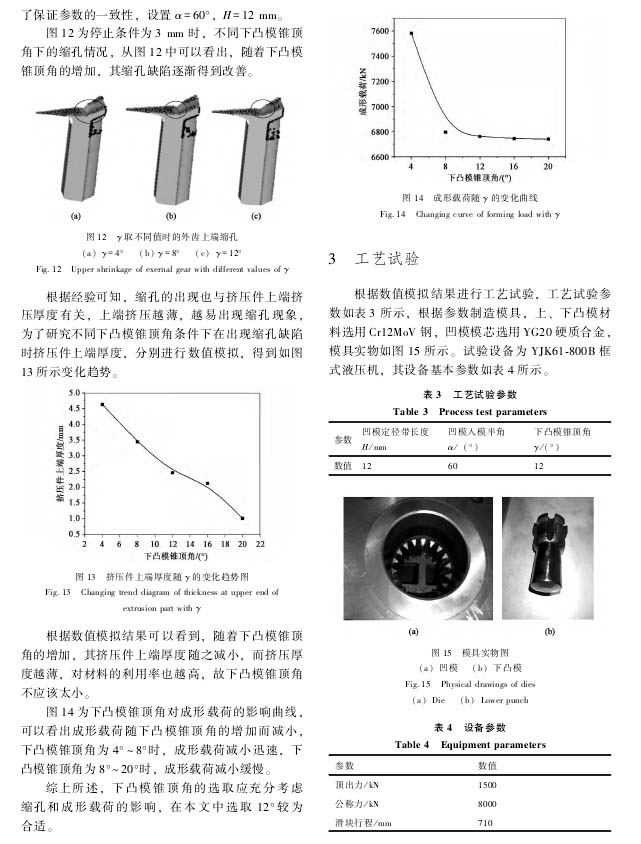

(3)當凹模定徑帶長度過長時會增大成形載荷,同時也會因摩擦面積增多對坯料表面產生過大拉應力,從而出現拉傷、粘模等現象。故H取12 mm較為合適。

(4)當停止條件為3 mm時,隨著下凸模錐頂角的增加,縮孔缺陷逐漸得到改善;隨著下凸模錐頂角的增加,擠壓件上端厚度隨之減小;當下凸模錐頂角過小時又會產生較大成形載荷。故γ取12o較為合適。

(5)一次冷擠壓成形工藝方案的成形載荷較貫通式冷擠壓成形方案的成形載荷更大,對模具要求更高。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術