【作 者】許詩怡;鄧忠林;劉春

【前 言】

鈦合金鈑金件在飛機零部件中占有很大份額。其中,高溫、等溫熱壓成形技術為鈦合金鈑金零件成形的主要工藝方法 [1-2]。飛機上鈦合金鈑金件生產批量小、結構種類多,導致在熱成形過程中高溫成形模具需頻繁更換。目前,航企高溫更換模具仍采用傳統人工卸模方式,模具的升溫、降溫均在熱成形機內完成,自動化程度低,設備有效利用率低,工人工作安全性差,且易因操作不當發生事故。

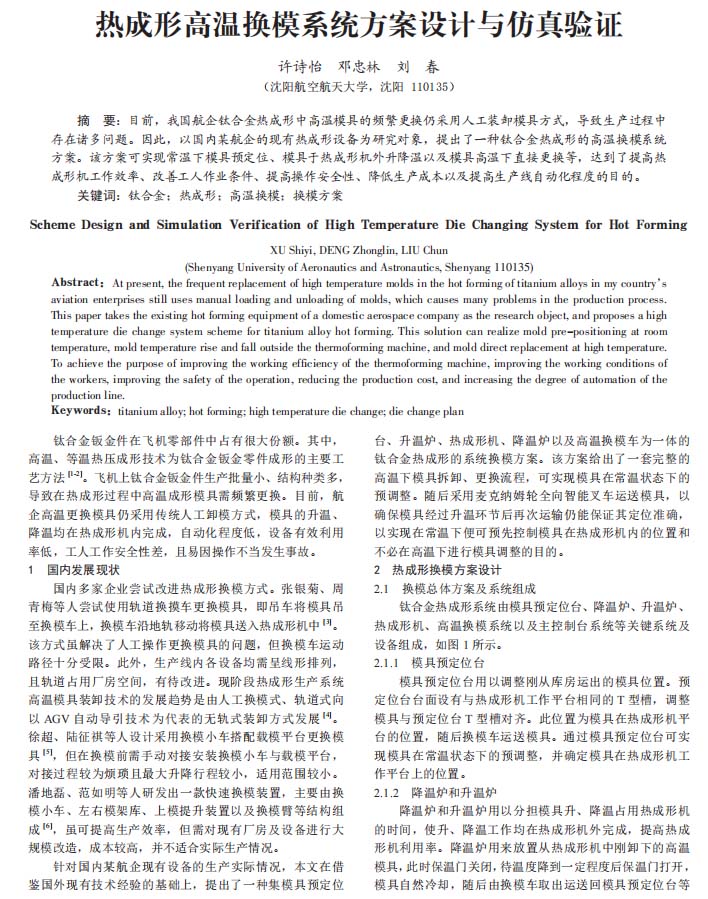

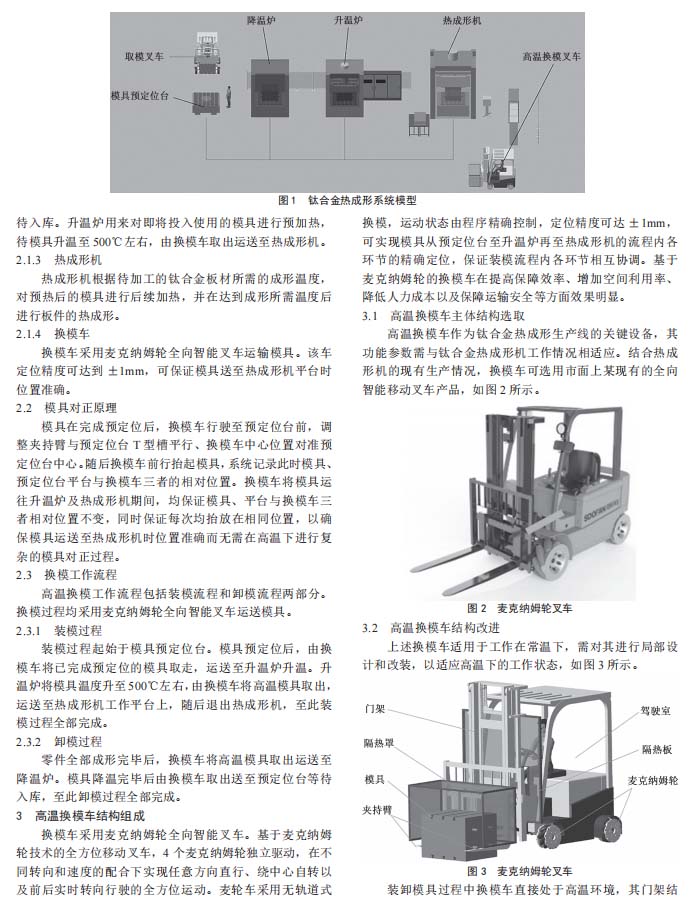

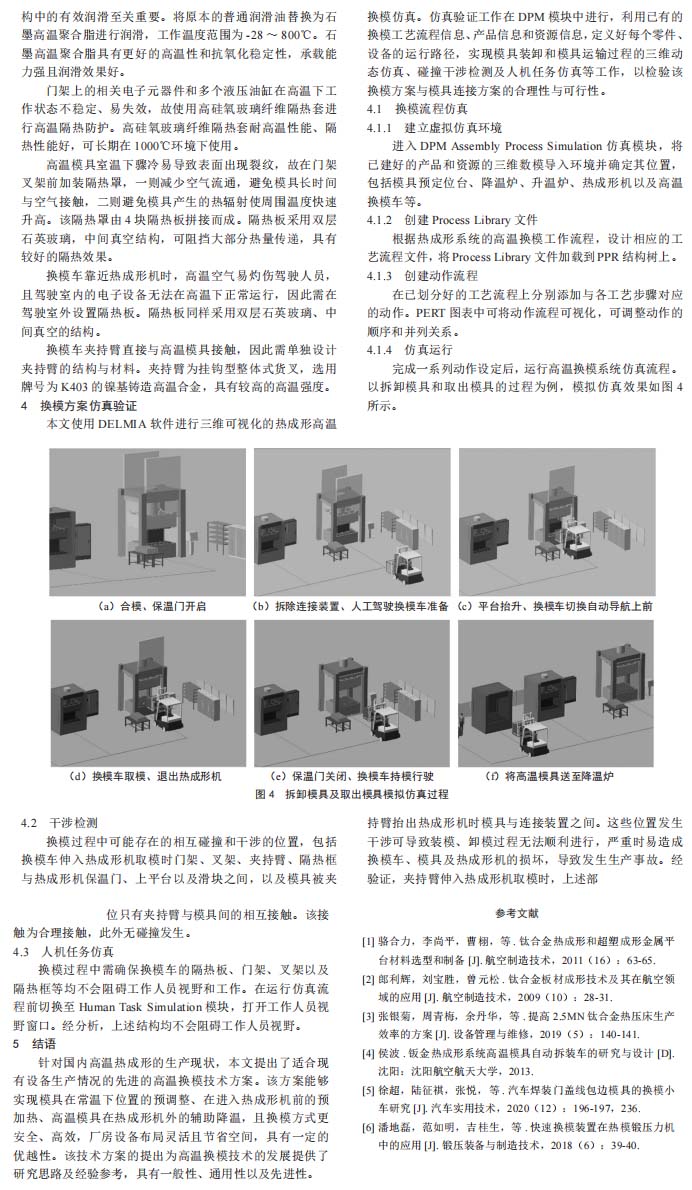

針對國內某航企現有設備的生產實際情況,本文在借鑒國外現有技術經驗的基礎上,提出了一種集模具預定位臺、升溫爐、熱成形機、降溫爐以及高溫換模車為一體的鈦合金熱成形的系統換模方案。該方案給出了一套完整的高溫下模具拆卸、更換流程,可實現模具在常溫狀態下的預調整。隨后采用麥克納姆輪全向智能叉車運送模具,以確保模具經過升溫環節后再次運輸仍能保證其定位準確,以實現在常溫下便可預先控制模具在熱成形機內的位置和不必在高溫下進行模具調整的目的。

【結 語】

針對國內高溫熱成形的生產現狀,本文提出了適合現有設備生產情況的先進的高溫換模技術方案。該方案能夠實現模具在常溫下位置的預調整、在進入熱成形機前的預加熱、高溫模具在熱成形機外的輔助降溫,且換模方式更安全、高效,廠房設備布局靈活且節省空間,具有一定的優越性。該技術方案的提出為高溫換模技術的發展提供了研究思路及經驗參考,具有一般性、通用性以及先進性。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術