【作 者】朱印濤

【前 言】

一般情況下,閥體毛坯的制造手段常用鑄造和模鍛。由于模鍛鍛件內部的鍛造流線按鍛件輪廓分布,從而提高了零件的力學性能和使用壽命,所以模鍛生產都占據著一定的優勢。但是,在閥體模鍛的生產過程中,鍛件質量大都是通過具有長期經驗積累的工程師經過反復的調試、修整模具來提高的,即使設計者和操作者的經驗很豐富,也很難保證一次成功鍛壓出高質量的鍛件。反復的調試和修整模具,造成生產周期的延長,而且浪費材料,無疑增加了閥體生產的成本[1]。

隨著計算機技術和CAE技術的快速發展,工程運用的仿真模擬技術得到了飛快的發展,特別是材料成形過程中的有限元分析使很多技術難題得到了解決。金屬成形過程中運用數值模擬可以快速地獲得較精確的結果,這極大地提高了求解的效率[2]。在仿真分析軟件中,最適合對金屬成形進行分析的是DEFORM軟件,其主要用來模擬分析金屬成形過程中的參數變化[3-6]。

【結 論】

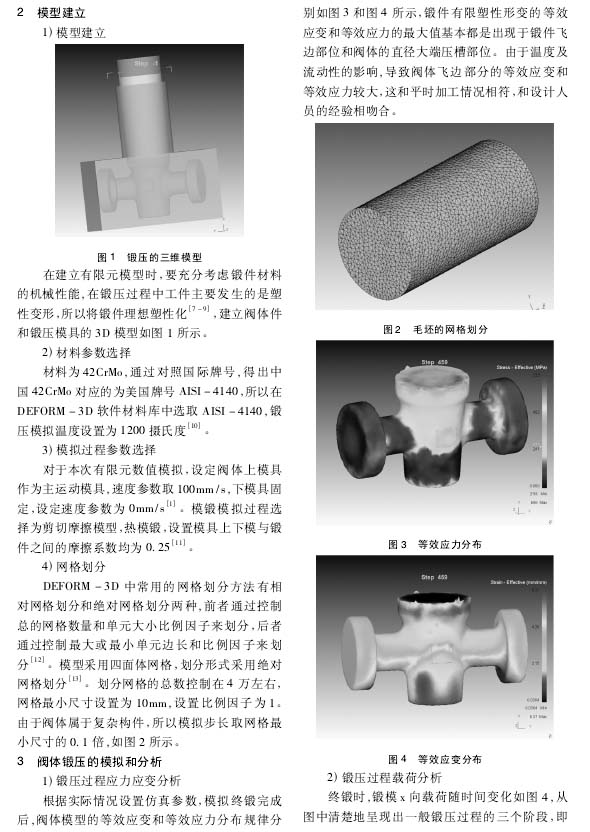

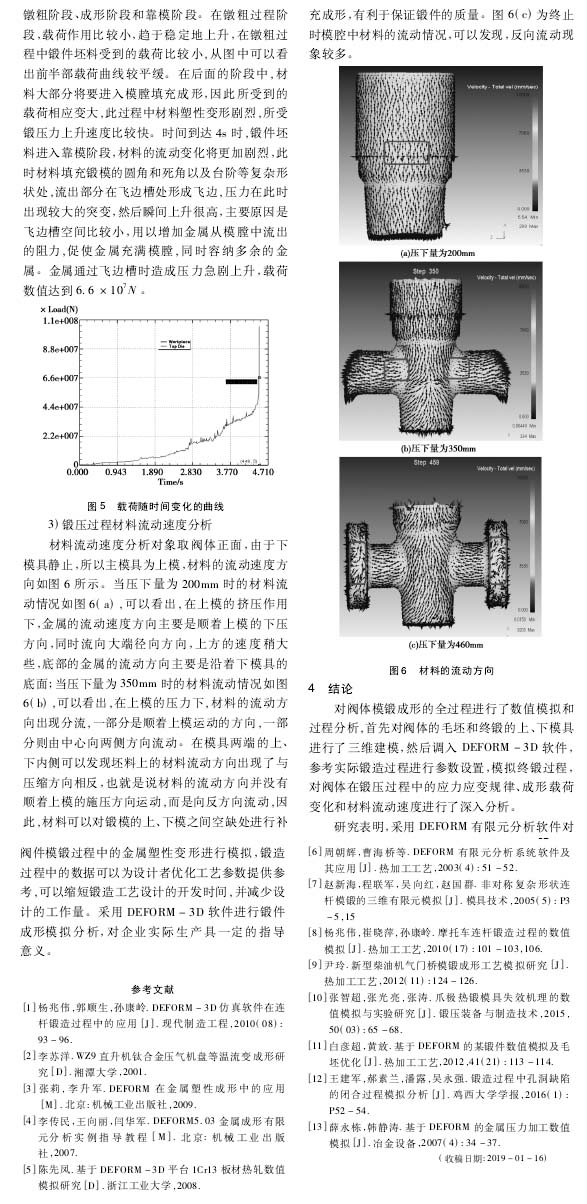

對閥體模鍛成形的全過程進行了數值模擬和過程分析,首先對閥體的毛坯和終鍛的上、下模具進行了三維建模,然后調入DEFORM一3D軟件,參考實際鍛造過程進行參數設置,模擬終鍛過程,對閥體在鍛壓過程中的應力應變規律、成形載荷變化和材料流動速度進行了深入分析。

研究表明,采用DEFORM有限元分析軟件對閥件模鍛過程中的金屬塑性變形進行模擬,鍛造過程中的數據可以為設計者優化工藝參數提供參考,可以縮短鍛造工藝設計的開發時間,并減少設計的工作量。采用DEFORM一3D軟件進行鍛件成形模擬分析,對企業實際生產具一定的指導意義。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術