【作 者】蔡達;楊林樺;敬笑笑;崔俊佳;李光耀

【前 言】

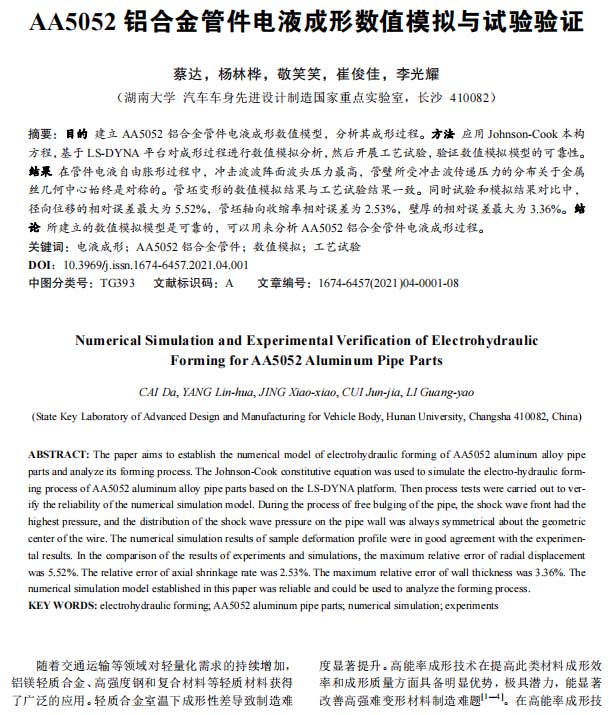

隨著交通運輸?shù)阮I域?qū)p量化需求的持續(xù)增加,鋁鎂輕質(zhì)合金、高強度鋼和復合材料等輕質(zhì)材料獲得了廣泛的應用。輕質(zhì)合金室溫下成形性差導致制造難度顯著提升。高能率成形技術在提高此類材料成形效率和成形質(zhì)量方面具備明顯優(yōu)勢,極具潛力,能顯著改善高強難變形材料制造難題[1—4]。在高能率成形技術方面,電液成形是一種典型的可用于運載工具管狀類零件制備的技術。

AA5052 鋁合金是運載工具的常用材料,然而,針對 AA5052鋁合金材料的管件電液數(shù)值模擬與試驗相關研究較少,尤其是 AA5052 鋁合金 Johnson-Cook本構方程在電液成形數(shù)值模擬中的應用較少,因此文中開展了針對 AA5052鋁合金的電液數(shù)值模擬和試驗的研究。

【結 論】

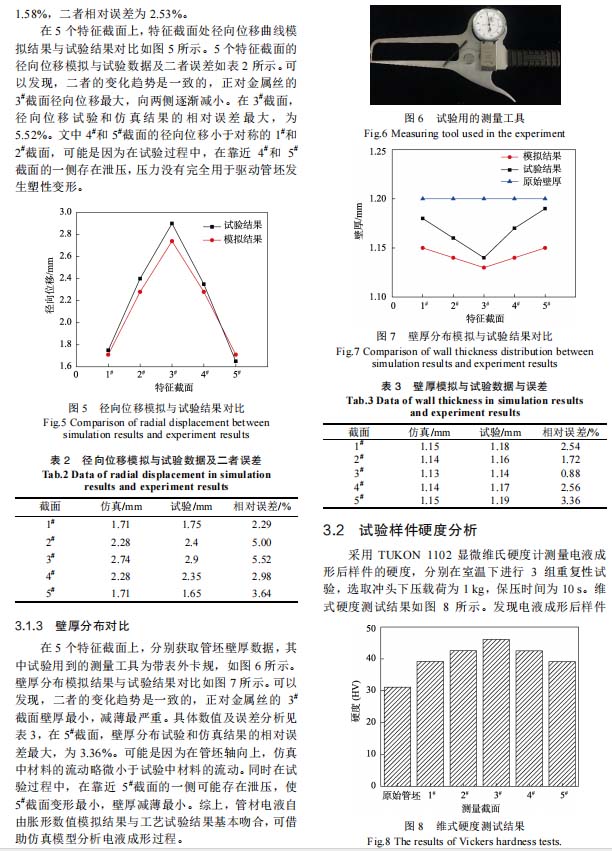

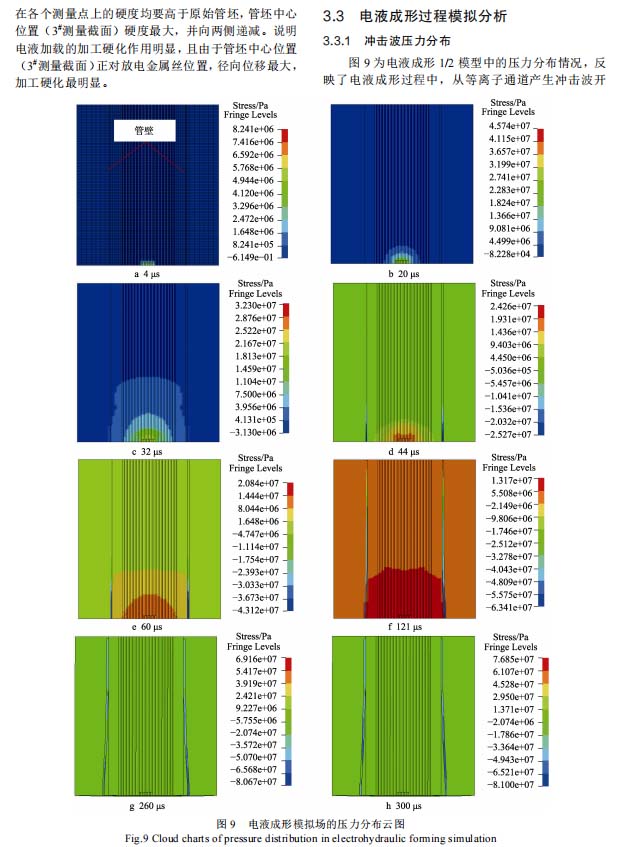

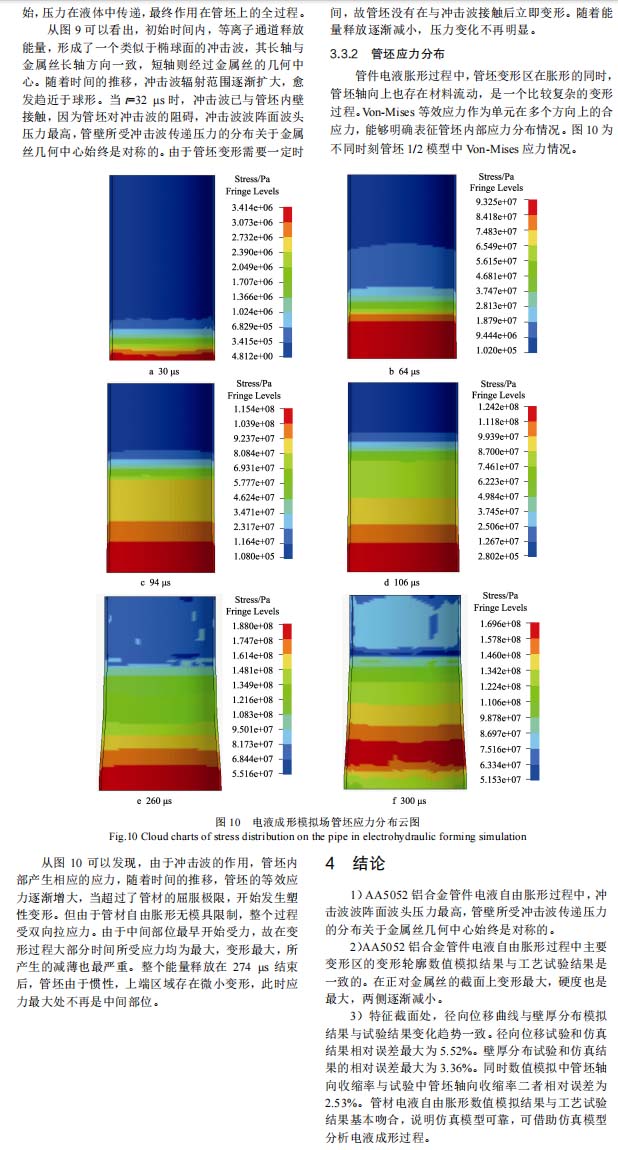

1)AA5052 鋁合金管件電液自由脹形過程中,沖擊波波陣面波頭壓力最高,管壁所受沖擊波傳遞壓力的分布關于金屬絲幾何中心始終是對稱的。

2)AA5052 鋁合金管件電液自由脹形過程中主要變形區(qū)的變形輪廓數(shù)值模擬結果與工藝試驗結果是一致的。在正對金屬絲的截面上變形最大,硬度也是最大,兩側逐漸減小。

3)特征截面處,徑向位移曲線與壁厚分布模擬結果與試驗結果變化趨勢一致。徑向位移試驗和仿真結果相對誤差最大為 5.52%。壁厚分布試驗和仿真結果的相對誤差最大為 3.36%。同時數(shù)值模擬中管坯軸向收縮率與試驗中管坯軸向收縮率二者相對誤差為2.53%。管材電液自由脹形數(shù)值模擬結果與工藝試驗結果基本吻合,說明仿真模型可靠,可借助仿真模型分析電液成形過程。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術