【作 者】劉穎輝;于海平;董淑輝

【引 言】

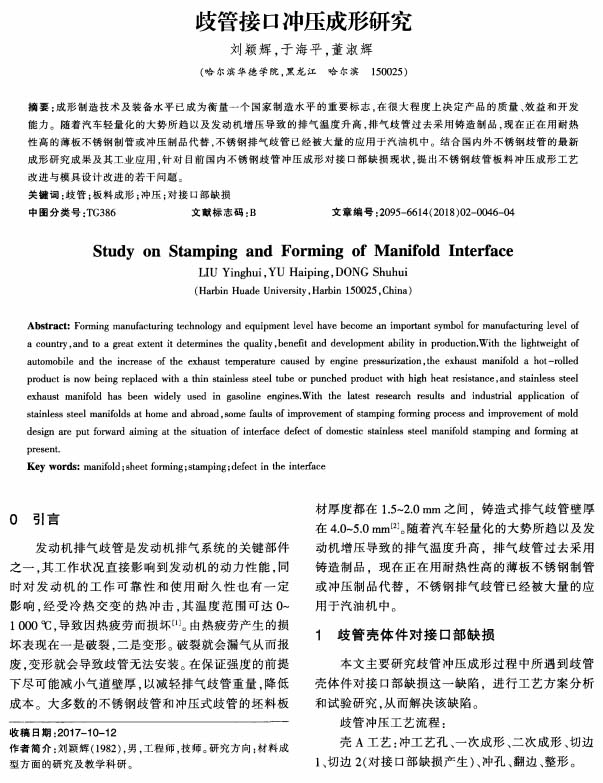

發動機排氣歧管是發動機排氣系統的關鍵部件之一,其工作狀況直接影響到發動機的動力性能,同時對發動機的工作可靠性和使用耐久性也有一定影響 ,經受冷熱交變的熱沖擊 ,其溫度范圍可達 0~1000℃,導致因熱疲 勞而損壞[1]。由熱疲勞產生的損壞表現在一是破裂 ,二是變形 。破裂就會漏氣從而報廢 ,變形就會導致歧管無法安裝。在保證強度的前提下盡可能減小氣道壁厚 ,以減輕排氣歧管重量 ,降低成本。大多數的不銹鋼歧管和沖壓式歧管的坯料板材厚度都在1.5~2.0mm 之間 ,鑄造式排氣歧管壁厚在 4.0~5.0mm[2]。隨著汽車輕量化的大勢所趨以及發動機增壓導致的排氣溫度升高,排氣歧管過去采用鑄造制品。現在正在用耐熱性高的薄板不銹鋼制管或沖壓制品代替 ,不銹鋼排氣歧管已經被大量的應用于汽油機中。

【結 論】

在歧管殼體件對接口部缺損控制試驗研究中。根據已有的條件和初步的模具模型 ,進行工藝試驗 ,得到以下結論:

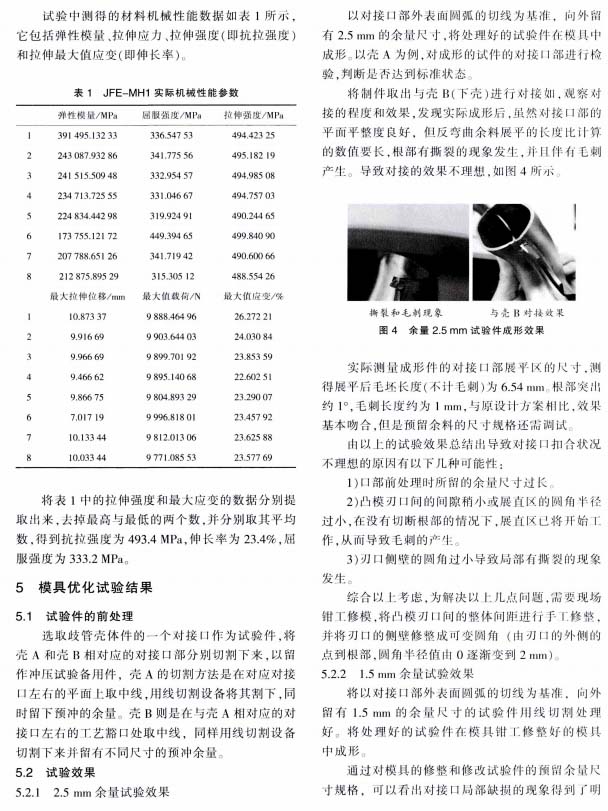

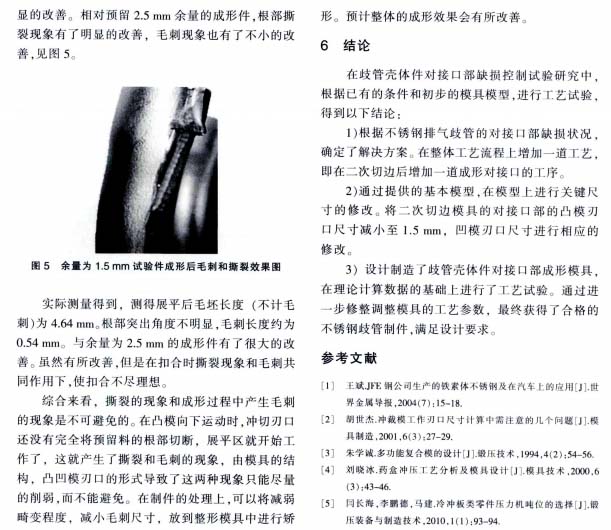

1)根據不銹鋼排氣歧管的對接口部缺損狀況,確定了解決方案 。在整體工藝流程上增加一道1工藝,即在二次切邊后增加一道成形對接口的工序。

2)通過提供的基本模型 ,在模型上進行關鍵寸的修改。將二次切邊模具的對接口部的凸模刃口尺寸減小至1.5mm,凹模刃口寸進行相應的修改。

3)設計制造了歧管殼體件對接口部成形模具 ,在理論計算數據的基礎上進行了工藝試驗 。通過進一步修整調整模具的工藝參數 ,最終獲得了合格的不銹鋼歧管制件。滿足沒計要求。

以下是正文:

一家專注流體壓力成形技術

一家專注流體壓力成形技術