殼體液壓成形是采用一定形狀的封閉多面殼體作為預成形坯,在封閉多面殼體充滿液體后,通過液體介質在封閉多面殼體內加壓,在內壓作用下殼體產生塑性變形而逐漸趨向于最終的殼體形狀。本文興迪源機械帶來殼體液壓成形技術的發展趨勢及新進展。

一、殼體液壓成形技術的發展趨勢:

殼體液壓成形技術發展趨勢主要包含以下三個方面,具體如下:

1)選用輕質傳力介質:

采用水作為殼體液壓成形的傳力介質具有成本低和清潔等優點,一個主要問題是對于大容積殼體(1000m3以上),水的質量很大,殼體支撐難度大,限制了該技術的進一步應用。因此,開發出密度低于水的介質或者通過在水中混合某種輕質材料使混合物密度降低是殼體液壓成形的一個主要發展方向。

2)應用高能束焊接技術和自動化工藝焊接封閉殼體:

目前封閉殼體的焊接技術多為手工電弧焊,容易引起焊接接頭質量問題導致在成形時開裂。因此,如何在封閉殼體上實現自動化焊接或引入激光等高能束焊接方法是促進該技術普及的一個基礎課題。

3)鋁合金等輕質材料球殼液壓成形:

由于工業上對輕質材料球殼的需要越來越多,進行鋁合金等材料球殼液壓成形也是今后的一個發展方向。鋁合金球殼液壓成形難點上要還在于封閉殼體的焊接,因此引入激光等高能束焊接方法顯得更為重要。

二、封閉殼體液壓成形技術的新進展:

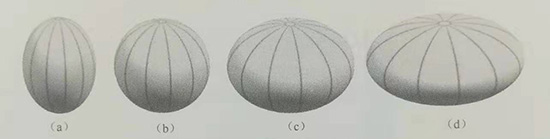

前期的理論分析和大量實驗研究表明:采用無模液壓成形只能成形出軸長比(長軸直徑與短軸直徑之比)1≤λ≤√2的橢球殼體,可獲得合格產品。對于軸長比λ>√2的橢球殼體,在液壓成形過程中,因赤道帶存在緯向壓應力導致起皺,而無法成形出合格產品;對于軸長比λ<1的長橢球殼體,因極板剛度大難于發生變形,導致無法成形出合格產品,如圖1-17所示。

圖1-17殼體液壓成形范圍

(a)λ<1;(b)λ=1;(c)1<λ≤√2;(d)λ>√2。

針對這個難題,本書作者提出了雙母線橢球殼體液壓成形方法,用一段軸長比1<λ<√2的橢球殼代替存在壓應力的赤道帶,形成了雙母線組合結構橢球殼體,使得雙母線組合殼體整體處于雙向拉應力狀態,從而避免了發生起皺缺陷。

同樣,還將該思想用于長橢球殼的液壓成形,用一段球殼代替極帶區的平板,使得長橢球各處的屈服內壓基本相同,解決了長橢球殼液壓成形過程中極板不變形的難題。

【興迪源機械液壓成形優勢】

興迪源機械嚴格按照ISO國際標準質量管理體系和5S管理標準進行質量監控和內部管理。建立有 “河南省流體壓力成形智能裝備工程技術研究中心”,核心團隊由數10名博士、碩士和各高等院校金屬成形專家教授組成,專注于液壓成形核心技術和產品工藝研發。

興迪源機械與中國科學院金屬研究所、南京航空航天大學等院校開展長期的產、學、研合作,并共同設立了“液壓成形技術產業化示范基地”,時刻跟蹤國內外領先技術,不斷提升“興迪源”液壓設備品牌價值。

部分文段和圖片摘自:

《現代液壓成形技術》

作者:苑世劍

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯系刪除

一家專注流體壓力成形技術

一家專注流體壓力成形技術